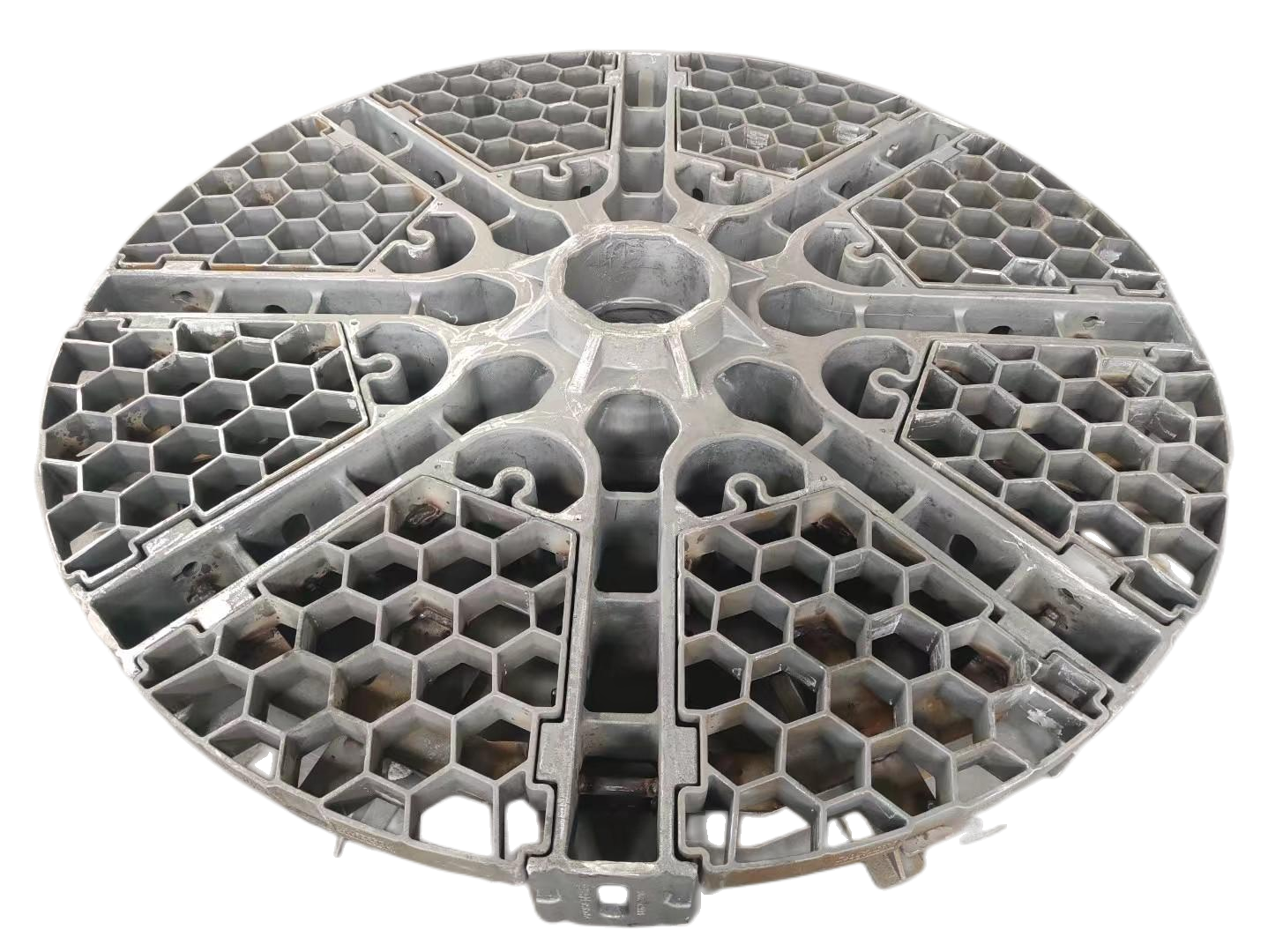

centrifugalkastning af edelstål

Centrifugalkastning af edelstål repræsenterer en sofistikerede produktionsproces, der udnytter centrifugalkraft for at skabe højkvalitets, seemløse cylindriske komponenter. Denne innovative metode indebærer, at smeltet edelstål hældes ind i en hurtigt roterende form, hvor centrifugalkraften fordeler materialet jævnt mod formsiden. Processen resulterer i en tet og ensartet struktur med bedre mekaniske egenskaber sammenlignet med traditionelle kastmetoder. Teknologien gør det muligt at producere forskellige cylindriske produkter, herunder rør, rør og bushings, med fremragende dimensionelt nøjagtighed og overfladeafslutning. Centrifugalkraften, der anvendes under kastningen, hjælper med at eliminere porøsitet og sikrer optimal kornstruktur, hvilket fører til forbedret styrke og holdbarhed. Denne produktionsmetode er især værdifuld i industrier, der kræver højydelseskomponenter af edelstål, såsom petrokemisk, energiproduktion og maritime anvendelser. Processen giver præcis kontrol over vandsmets tykkelse og materialefordeling, hvilket resulterer i produkter, der viser fremragende koncentricitet og strukturel integritet.