entreprise de fonderie sous contrat

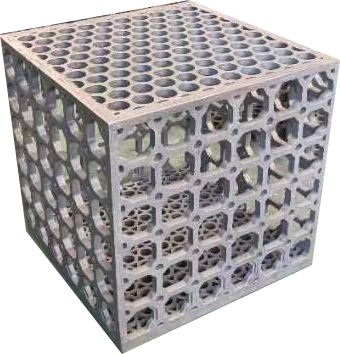

Les entreprises de fonderie par cire perdue représentent l'apogée de la fabrication de précision, offrant un processus sophistiqué de mise en forme des métaux qui permet une qualité et une complexité exceptionnelles dans les pièces finies. Ces entreprises utilisent des technologies avancées pour créer des composants complexes à travers un minutieux procédé de fonderie par cire perdue. En commençant par la création précise de modèles, des techniciens qualifiés développent des modèles en cire qui sont soigneusement recouverts d'un matériau céramique pour former des moules robustes. Le processus utilise des équipements de pointe pour l'enlèvement de la cire, le cuisson des moules et le versement du métal, garantissant une qualité constante tout au long des séries de production. Les installations modernes de fonderie par cire perdue maintiennent des mesures strictes de contrôle qualité, implémentant des technologies d'inspection avancées et maintenant des certifications ISO pour répondre aux normes industrielles rigoureuses. Ces entreprises servent des secteurs variés, y compris l'aérospatial, les dispositifs médicaux, l'automobile et la fabrication d'équipements industriels, produisant des composants allant des pales de turbines aux instruments chirurgicaux. Leurs capacités s'étendent à travailler avec divers métaux et alliages, y compris l'acier inoxydable, l'aluminium, le titane et les superalliages, offrant aux clients une flexibilité dans la sélection des matériaux. Des logiciels de simulation avancés et des technologies de prototypage rapide permettent à ces entreprises d'optimiser les conceptions et de réduire les cycles de développement, fournissant des solutions économiques pour les défis complexes de fabrication.