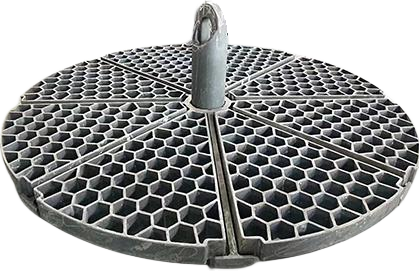

піддон для багатослойної термічної обробки

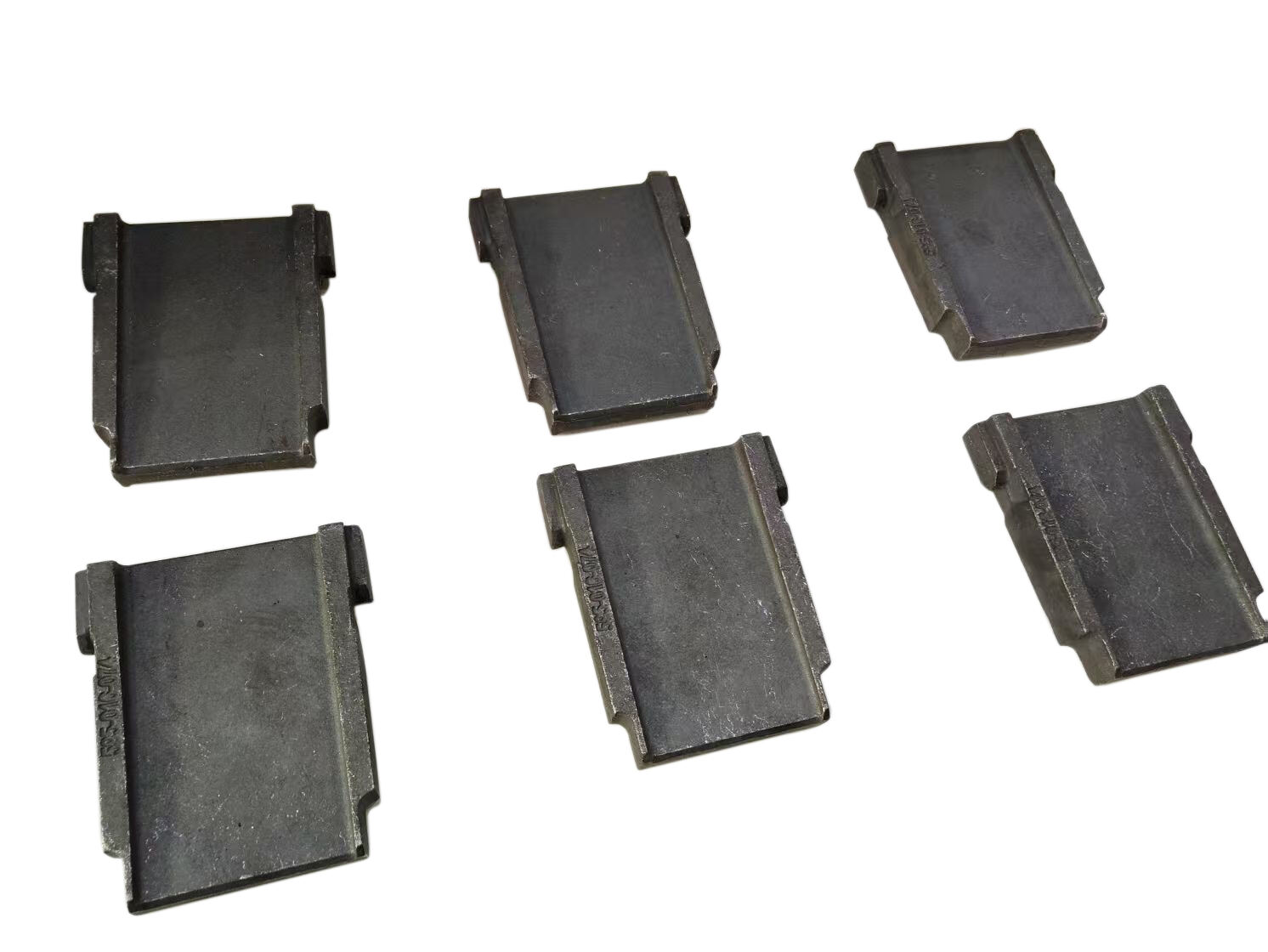

Багатошаровий підношник для термопродукції є значним досягненням у сфері обладнання для термопроцесів, спроектованого для оптимізації операцій термопродукції в різних промислових застосунках. Ця інноваційна система має кілька шарів точно виконаних платформ, які дозволяють одночасно обробляти багато компонентів, максимально збільшуючи операційну ефективність та продуктивність. Конструкція підношника зазвичай включає високоякісні жаростійкі матеріали, що забезпечують тривалість та стабільну роботу при екстремальних температурних умовах. Кожен шар стратегічно проектується з оптимальним відстанню та каналами повітряного циркулювання, що сприяє рівномірному розподілу тепла та гарантує стабільні результати обробки для всіх предметів. Модульний дизайн системи дозволяє створювати індивідуальні конфігурації, враховуючи різні розміри та форми продукції, зберігаючи при цьому цілісність процесу. Сучасні технології термального управління включають спеціалізовані канали розподілу тепла та жаростійкі покриття, що дозволяють точну kontrolю над циклами нагріву та охолодження. Система підношників легко інтегрується з існуючим обладнанням для термопродукції, забезпечуючи підвищений навантажувальний потенціал без втрат якості обробки. Її міцна конструкція підтримує різні процеси термопродукції, включаючи закалювання, витвердження, анілення та зниження напружень, що робить її універсальним рішенням для виробничих процесів.