L'impact de la conception du plancher de four sur l'efficacité du traitement thermique

L'efficacité des opérations industrielles traitement thermique opérations est profondément influencée par la conception des planchers de fours. Un plancher de four bien conçu assure une répartition uniforme de la chaleur, une utilisation optimale de l'énergie et une qualité constante des matériaux traités. En se concentrant sur les détails de la construction du plancher, notamment le choix des matériaux, l'agencement et les propriétés thermiques, les fabricants peuvent atteindre un débit plus élevé et réduire les coûts opérationnels. Les planchers de fours servent de fondation aux procédés de traitement thermique, et leur conception influence directement l'uniformité de température, la flexibilité de chargement et la durée de vie globale de l'équipement. Une conception réfléchie du plancher peut transformer un four standard traitement thermique en un composant hautement efficace et fiable du processus de production.

Choix des Matériaux pour les Planchers de Fours

Types de Matériaux RÉfractaires

Le choix des matériaux réfractaires joue un rôle essentiel dans les performances du plancher de four. Les briques de haute qualité, les réfractaires coulables et les carreaux céramiques offrent une excellente résistance thermique et une grande durabilité. Chaque matériau présente des avantages spécifiques pour résister à la dilatation thermique, à l'exposition chimique et aux contraintes mécaniques. Une sélection appropriée garantit que le plancher du four conserve son intégrité même lors de cycles prolongés de traitement thermique.

Considérations sur la conductivité thermique

La conductivité thermique des matériaux du plancher influence la manière dont la chaleur se propage dans l'ensemble du four. Des matériaux présentant une conductivité uniforme permettent d'obtenir des températures constantes sur l'ensemble de la charge, évitant ainsi les points chauds et un traitement inégal. Les concepteurs doivent équilibrer une bonne rétention de la chaleur avec un transfert d'énergie contrôlé afin d'optimiser l'efficacité du traitement thermique.

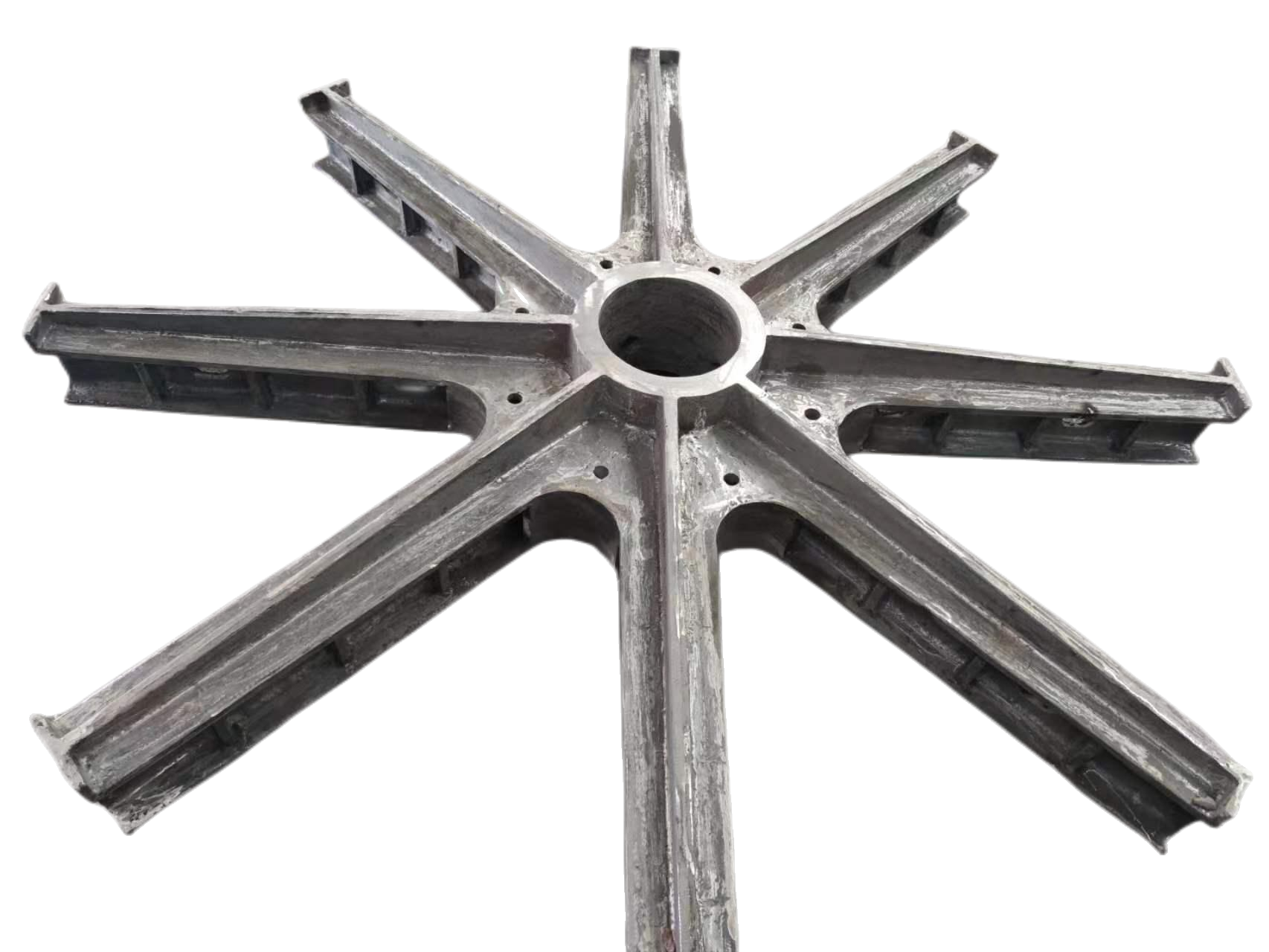

Configuration et Conception Structurelle

Épaisseur du Plancher et Soutien

L'épaisseur du plancher du four doit supporter le poids des charges lourdes sans fléchir. Un soutien structurel adéquat empêche la déformation avec le temps, ce qui pourrait entraîner un traitement thermique irrégulier et des dommages à l'équipement. Des renforcements tels que des structures en acier ou des couches de répartition des charges sont souvent intégrés au design.

Disposition des charges et accessibilité

Une bonne conception permet une disposition flexible des pièces pendant le traitement thermique. Un espacement optimisé favorise la circulation de l'air et un chauffage uniforme, tandis qu'une accessibilité facile simplifie le chargement et le déchargement, réduisant ainsi les temps d'arrêt. L'agencement réduit également les gradients thermiques pouvant nuire à la qualité du produit.

Écoulement et répartition de la chaleur

Dynamique de convection et de rayonnement

L'efficacité du traitement thermique dépend de la manière dont la chaleur est transférée depuis le plancher du four jusqu'aux pièces à traiter. Les courants de convection et la répartition de la chaleur rayonnante doivent être soigneusement maîtrisés. La conception du plancher peut intégrer des canaux ou des surfaces qui améliorent la circulation de l'air, garantissant ainsi que chaque pièce reçoive une exposition thermique uniforme.

Éviter les points chauds et froids

Un chauffage irrégulier entraîne l'apparition de points chauds et froids qui compromettent le processus de traitement thermique. Un positionnement stratégique des matériaux réfractaires, des couches d'isolation et des structures de support permet de maintenir une température uniforme. Une surveillance régulière ainsi que des ajustements du plancher contribuent davantage à améliorer la fiabilité.

Entretien et longévité

Résistance à l'usure et à l'abrasion

Les planchers de four doivent résister à des températures extrêmement élevées ainsi qu'à l'usure mécanique causée par les opérations de chargement et de déchargement. Des matériaux durables et des revêtements protecteurs réduisent l'abrasion, prolongeant ainsi la durée de vie du plancher et minimisant les coûts de réparation. L'efficacité du traitement thermique reste élevée lorsque la surface du plancher reste intacte et de niveau.

Techniques de réparation

Des dommages mineurs tels que des fissures ou de l'écaillage peuvent affecter le transfert de chaleur. Une réparation rapide à l'aide de matériaux réfractaires compatibles prévient les perturbations du processus. Des programmes d'entretien préventif assurent que le plancher du four continue de soutenir efficacement les opérations de traitement thermique.

Considérations relatives à l'efficacité énergétique

Isolation et conservation de la chaleur

Les planchers de four correctement isolés réduisent les pertes de chaleur, diminuant ainsi la consommation de carburant et les coûts opérationnels. Les couches d'isolation situées sous le plancher agissent comme des barrières, retenant la chaleur là où elle est nécessaire pour le processus de traitement thermique. Une gestion thermique efficace contribue directement aux économies d'énergie.

Optimisation de la consommation d'énergie

La conception du plancher du four peut améliorer l'efficacité énergétique globale en minimisant le temps nécessaire pour atteindre les températures cibles. Une répartition uniforme de la chaleur réduit le besoin d'apport énergétique excessif, tandis que des thermocouples et des capteurs placés stratégiquement permettent un contrôle précis de la température.

Techniques avancées de conception des planchers

Panneaux modulaires et remplaçables

L'utilisation de panneaux modulaires pour les fonds de four offre une grande flexibilité en matière de maintenance et d'ajustements de configuration. Les sections endommagées peuvent être remplacées individuellement sans avoir à arrêter l'ensemble du four, garantissant ainsi la continuité des opérations de traitement thermique.

Profils Thermiques Personnalisés

Les conceptions avancées de fonds de four peuvent supporter des profils thermiques adaptés. En contrôlant la masse thermique et la géométrie de surface, des zones spécifiques du fond peuvent être optimisées pour différents cycles de traitement thermique, améliorant ainsi la qualité des produits et l'efficacité des processus.

Impact sur la Qualité des Produits

Consistance du Traitement Thermique

Des fonds de four uniformes assurent une exposition thermique constante, ce qui influence directement la microstructure et les propriétés mécaniques des produits. Une conception fiable du fond réduit la probabilité de défauts et améliore la répétabilité des cycles de traitement thermique.

Réduction des Contraintes Résiduelles

Un flux thermique approprié provenant du plancher du four aide à réduire les contraintes résiduelles dans les composants traités. Cela est crucial pour des matériaux tels que les métaux et les alliages, où une concentration de contraintes peut entraîner un gauchissement, des fissures ou des problèmes de performance.

Sécurité et fiabilité de fonctionnement

Stabilité et sécurité du plancher

Un plancher de four bien construit assure la stabilité et empêche les accidents pendant les opérations de chargement et de déchargement. Les planchers stables réduisent également les vibrations, contribuant ainsi à une manipulation plus sûre d'articles délicats ou lourds durant le traitement thermique.

Réduction du Temps d'arrêt

Une conception de qualité du plancher réduit le besoin de réparations et d'interruptions pour maintenance. Des performances constantes permettent des plannings de production prévisibles, augmentant ainsi la fiabilité et l'efficacité globales du fonctionnement des installations de traitement thermique.

Innovation dans la conception des planchers de four

Intégration avec l'automatisation

Les opérations modernes de traitement thermique intègrent souvent des systèmes d'automatisation pour le chargement, la surveillance de la température et le contrôle des cycles. Les sols de fours peuvent être conçus pour accueillir des équipements de manutention robotisés, améliorant ainsi la précision et réduisant les besoins en main-d'œuvre.

Pratiques de conception durables

Les matériaux durables et les conceptions de sols économes en énergie contribuent à des processus de traitement thermique plus écologiques. L'utilisation de composants réfractaires recyclés ou de configurations de sols à faible perte énergétique réduit l'impact environnemental tout en maintenant l'efficacité du processus.

FAQ

Quel est le rôle des sols de four dans le traitement thermique

Les sols de four constituent la base des processus de traitement thermique. Ils assurent une répartition uniforme de la chaleur, supportent des charges lourdes et contribuent à l'efficacité énergétique, influençant directement la qualité des produits et la fiabilité des opérations.

Comment le matériau du sol influence-t-il l'efficacité du traitement thermique

Le choix des matériaux influence la conductivité thermique, la durabilité et la résistance aux contraintes thermiques. Des matériaux optimaux permettent de maintenir des températures uniformes et de réduire les points chauds ou froids, améliorant ainsi l'efficacité globale du processus.

Les sols de fours peuvent-ils être personnalisés pour différents cycles de traitement thermique

Oui, les conceptions avancées permettent des profils thermiques adaptés et des configurations modulaires. Cette personnalisation offre un contrôle précis des zones de chauffage et s'adapte à divers types de produits, améliorant l'efficacité et la régularité.

Quel entretien est nécessaire pour les sols de fours

Des inspections régulières, un nettoyage et des réparations mineures telles que le comblement des fissures ou le remplacement des sections usées sont essentiels. Un entretien préventif garantit une performance stable, réduit les temps d'arrêt et préserve l'efficacité du traitement thermique.

Table des Matières

- L'impact de la conception du plancher de four sur l'efficacité du traitement thermique

- Choix des Matériaux pour les Planchers de Fours

- Configuration et Conception Structurelle

- Écoulement et répartition de la chaleur

- Entretien et longévité

- Considérations relatives à l'efficacité énergétique

- Techniques avancées de conception des planchers

- Impact sur la Qualité des Produits

- Sécurité et fiabilité de fonctionnement

- Innovation dans la conception des planchers de four

- FAQ