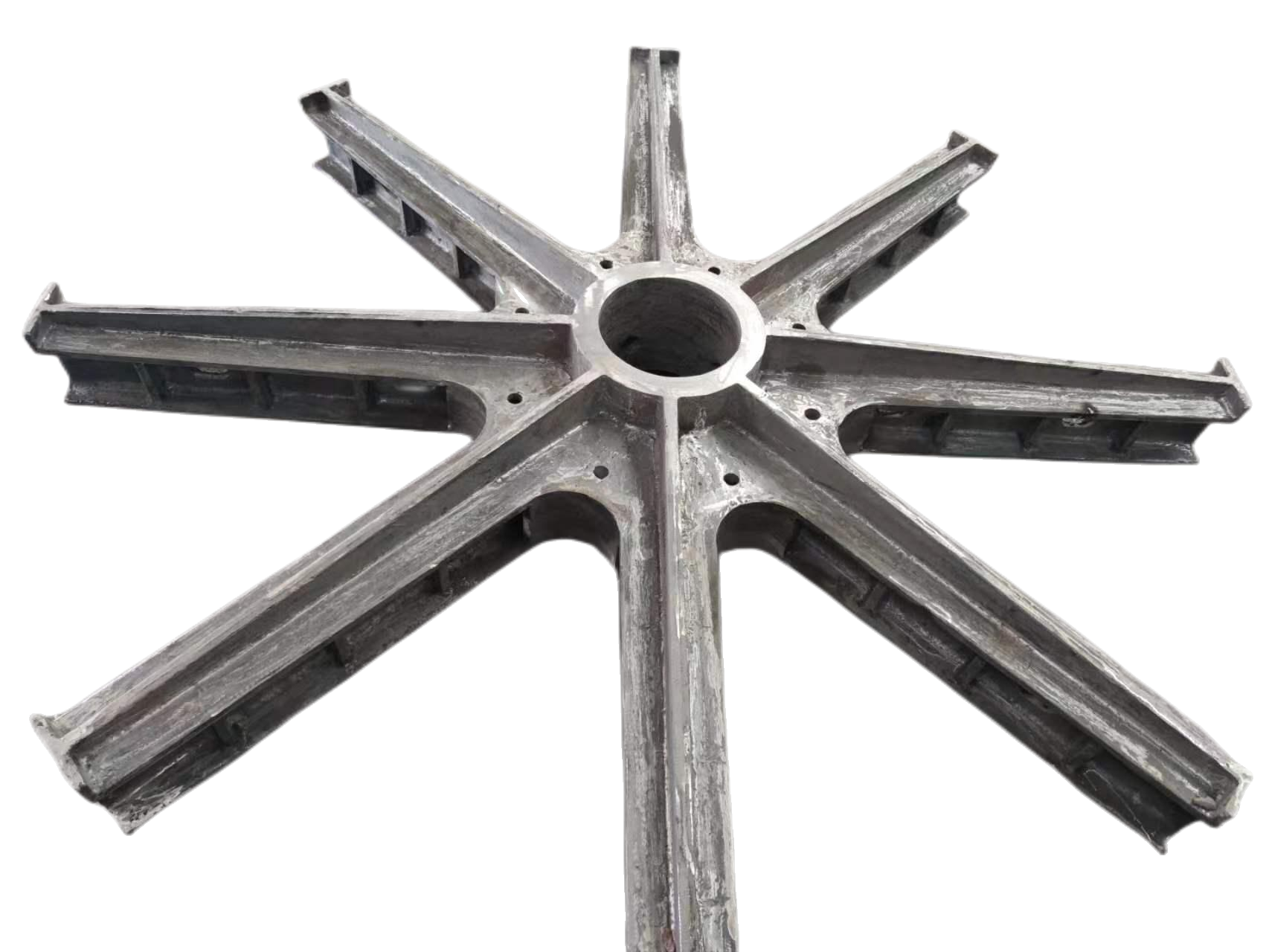

piec odprężeniowy do wytwarzania części metalowych

Piec kominowy do wypału części metalowych reprezentuje zaawansowane rozwiązanie obróbki cieplnej, zaprojektowane do poprawy właściwości mechanicznych różnych elementów metalowych. To specjalistyczne urządzenie ma konfigurację pionową z głęboką komorą, co umożliwia precyzyjne sterowanie temperaturą i jednolite rozprowadzanie ciepła podczas procesu wypalania. Piec działa przez stopniowe grzaenie części metalowych do określonych temperatur, zwykle z zakresu od 300°F do 1300°F, utrzymywanie tych temperatur przez ustalone okresy czasu, a następnie umożliwienie kontrolowanego chłodzenia. Konstrukcja kominowa pozwala na efektywną obróbkę partii, jednocześnie minimalizując wymagania dotyczące powierzchni podłogi w zakładach produkcyjnych. Zaawansowane systemy kontroli temperatury, wiele stref grzaenia oraz nowoczesne materiały izolacyjne gwarantują spójne wyniki dla różnych rozmiarów obciążeń. Piec obsługuje różne rodzaje części metalowych, od małych elementów po większe zestawy, co czyni go uniwersalnym dla różnych zastosowań przemysłowych. Nowoczesne piecy kominowe często obejmują systemy automatycznego ładowania, cyfrowe monitorowanie temperatury i precyzyjne możliwości kontroli atmosfery. Te funkcje przyczyniają się do poprawy niezawodności procesu i zmniejszenia interwencji operatora. Urządzenie znajduje szerokie zastosowanie w produkcji samochodowej, przemyśle lotniczym, wytwarzaniu narzędzi oraz ogólnych operacjach obróbki metali, gdzie dokładna obróbka cieplna jest kluczowa dla osiągnięcia pożądanych właściwości materiałów.