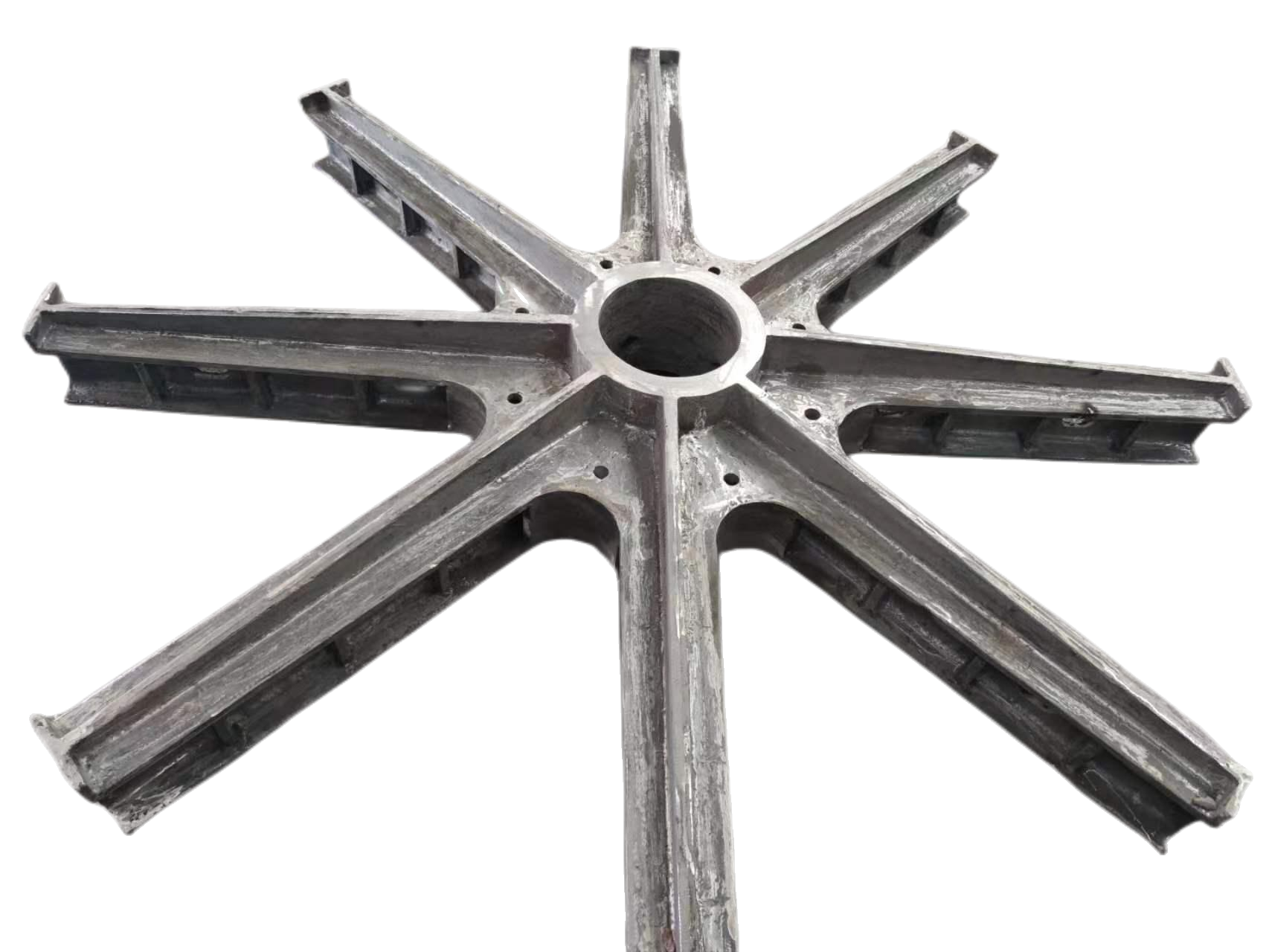

horno de pozo para templar piezas metálicas

Un horno de pozo para templar piezas metálicas representa una sofisticada solución de tratamiento térmico diseñada para mejorar las propiedades mecánicas de diversos componentes metálicos. Este equipo especializado cuenta con una configuración vertical y una cámara profunda, lo que permite un control preciso de la temperatura y una distribución uniforme del calor durante el proceso de templado. El horno funciona calentando gradualmente las piezas metálicas a temperaturas específicas, generalmente comprendidas entre 300°F y 1300°F, manteniendo estas temperaturas durante períodos predeterminados y luego permitiendo un enfriamiento controlado. El diseño de pozo permite un procesamiento por lotes eficiente mientras minimiza los requisitos de espacio en las instalaciones de fabricación. Sistemas avanzados de control de temperatura, múltiples zonas de calentamiento y materiales de aislamiento de última generación aseguran resultados consistentes en diferentes tamaños de carga. El horno puede alojar diversas piezas metálicas, desde componentes pequeños hasta ensamblajes más grandes, lo que lo hace versátil para distintas aplicaciones industriales. Los hornos de pozo modernos suelen incorporar sistemas de carga automatizados, monitoreo digital de temperatura y capacidades precisas de control de atmósfera. Estas características contribuyen a mejorar la fiabilidad del proceso y reducir la intervención del operador. El equipo encuentra uso extensivo en la fabricación automotriz, industrias aeroespaciales, fabricación de herramientas y operaciones generales de procesamiento de metales, donde el tratamiento térmico preciso es esencial para lograr las propiedades deseadas del material.