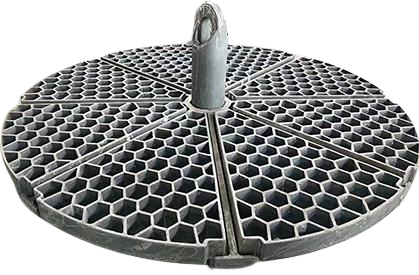

प्रिसिशन सैंड कास्टिंग

प्रिसिशन रेत पात्र विधि एक उन्नत विनिर्माण प्रक्रिया को दर्शाती है जो पारंपरिक रेत पात्र विधियों को आधुनिक प्रिसिशन इंजीनियरिंग तकनीकों के साथ मिलाती है। यह उन्नत पात्र विधि विशिष्ट पैटर्न मेकिंग और उन्नत मोल्डिंग तकनीकों के माध्यम से बनाए गए विशेष रूप से तैयार किए गए रेत के मोल्ड का उपयोग करती है, जिससे उच्च गुणवत्ता के धातु घटकों का निर्माण होता है। प्रक्रिया एक अत्यधिक सटीक पैटर्न के निर्माण से शुरू होती है, जो आमतौर पर लकड़ी, धातु, या प्लास्टिक से बना होता है, जिसे रासायनिक अभियोजकों से बांधे गए विशेष रेत मिश्रणों में मोल्ड कैविटी बनाने के लिए उपयोग किया जाता है। रेत मिश्रण को अनुकूलित करने के लिए धान का आकार, नमी की मात्रा, और बांधने की गुणवत्ता का ध्यान रखा जाता है ताकि ऑप्टिमल मोल्ड संपूर्णता और सतह फिनिश सुनिश्चित हो। पात्र प्रक्रिया के दौरान, पिघली हुई धातु को तैयार रेत के मोल्ड में नियंत्रित परिस्थितियों के तहत ढाला जाता है, जिससे जटिल ज्यामितियों का उत्पादन तकनीकी सीमाओं के साथ होता है। यह विधि छोटे जटिल भागों से लेकर बड़े औद्योगिक पात्रों तक के घटकों को उत्पादित करने में उत्कृष्ट है, जो आमतौर पर ±0.005 इंच प्रति इंच की आयामिक सटीकता प्रदान करती है। यह विविधता उन उद्योगों में विशेष रूप से मूल्यवान होती है जिन्हें जटिल आंतरिक पासेज, भिन्न दीवार मोटाई, और विशिष्ट यांत्रिक गुणों वाले उच्च गुणवत्ता के घटकों की आवश्यकता होती है।