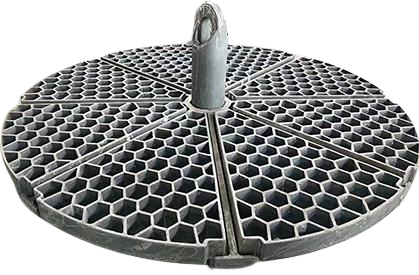

pengecoran pasir presisi

Pengecoran pasir presisi mewakili proses manufaktur yang canggih yang menggabungkan metode pengecoran pasir tradisional dengan teknik rekayasa presisi modern. Metode pengecoran canggih ini menggunakan cetakan pasir khusus yang dibuat melalui pembuatan pola yang tepat dan teknik pembuatan cetakan yang canggih untuk menghasilkan komponen logam berkualitas tinggi. Proses ini dimulai dengan pembuatan pola yang sangat akurat, biasanya terbuat dari kayu, logam, atau plastik, yang digunakan untuk membentuk rongga cetakan dalam campuran pasir khusus yang diperkuat dengan aditif kimia. Campuran pasir dikontrol secara hati-hati berdasarkan ukuran butiran, kadar air, dan sifat perekat untuk memastikan integritas cetakan dan kehalusan permukaan yang optimal. Selama proses pengecoran, logam cair dituangkan ke dalam cetakan pasir yang telah disiapkan di bawah kondisi terkendali, memungkinkan produksi geometri kompleks dengan toleransi ketat. Metode ini unggul dalam menghasilkan komponen mulai dari bagian kecil yang rumit hingga coran industri besar, menawarkan akurasi dimensi biasanya dalam ±0,005 inci per inci. Keterampilan ini membuat pengecoran pasir presisi sangat berharga dalam industri yang membutuhkan komponen berkualitas tinggi dengan saluran internal yang kompleks, ketebalan dinding yang bervariasi, dan sifat mekanis tertentu.