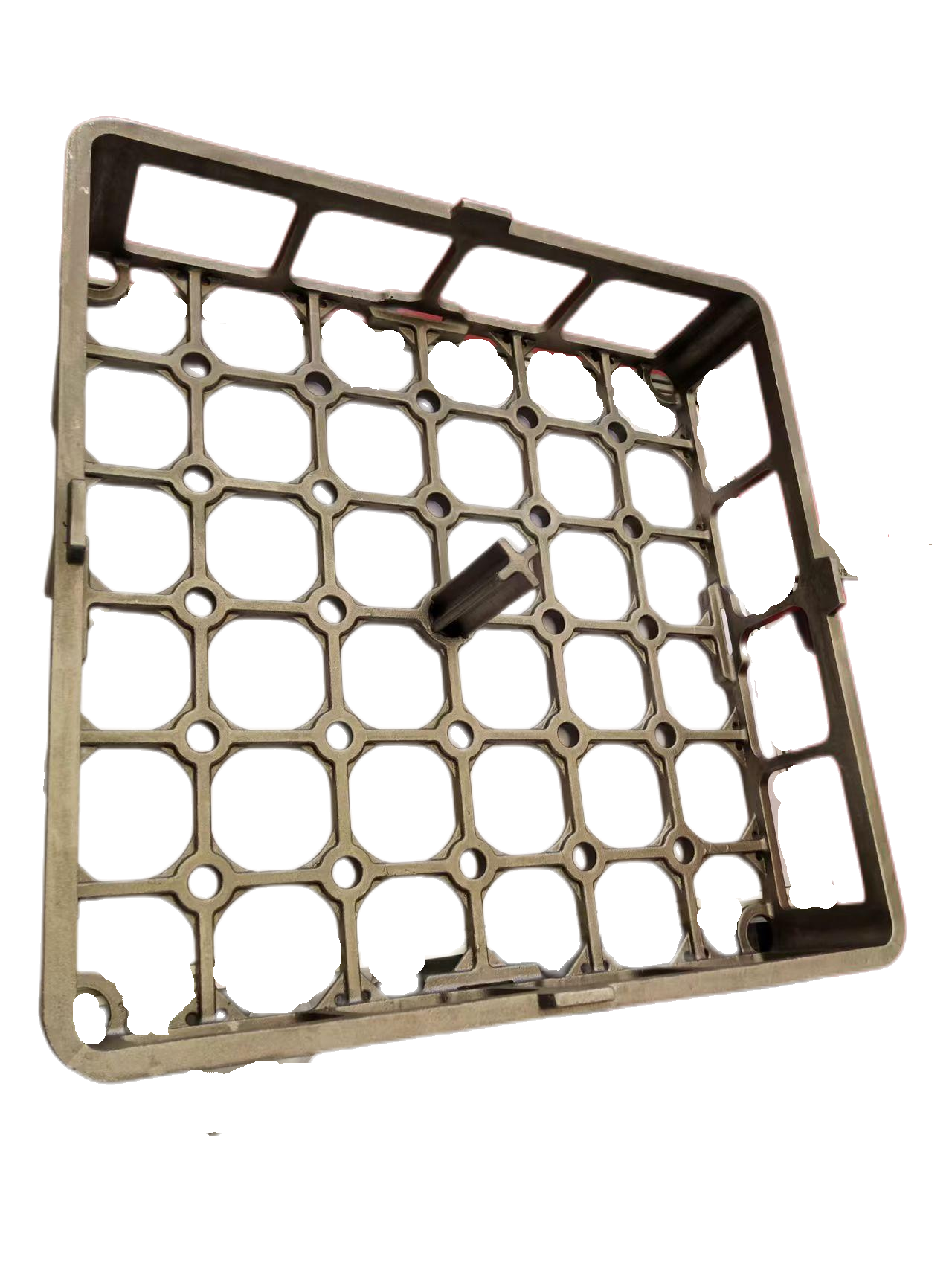

pengecoran presisi rekayasa

Pengecoran presisi yang dirancang mewakili proses manufaktur canggih yang menggabungkan prinsip-prinsip rekayasa lanjutan dengan metode pengecoran tradisional untuk menghasilkan komponen logam yang sangat akurat. Teknologi ini menggunakan desain bantu komputer (CAD), perangkat lunak simulasi, dan kendali proses yang tepat untuk menciptakan bagian kompleks dengan ketelitian dimensi luar biasa dan kehalusan permukaan. Proses ini dimulai dengan pemilihan material yang rinci dan analisis rekayasa, diikuti oleh pembuatan cetakan presisi yang mengintegrasikan sistem gerbang dan pemberian maju. Pengecoran ini diproduksi di bawah kondisi kontrol ketat, dengan suhu, tekanan, dan laju pendinginan dipantau secara cermat untuk memastikan sifat metalurgi yang optimal. Teknologi ini memungkinkan produksi komponen dengan geometri rumit, ketebalan dinding seragam, dan sifat mekanis superior yang akan sulit atau tidak mungkin dicapai melalui metode manufaktur konvensional. Aplikasinya mencakup berbagai industri, termasuk penerbangan, otomotif, perangkat medis, dan mesin industri, di mana komponen harus memenuhi standar kinerja yang ketat. Proses ini menawarkan keuntungan signifikan dalam hal penggunaan material, pengurangan kebutuhan pemotongan, dan kemampuan untuk menghasilkan bagian bentuk hampir akhir yang memerlukan operasi pasca-pemrosesan minimal.