suunniteltuja tarkkuuspuolustuksia

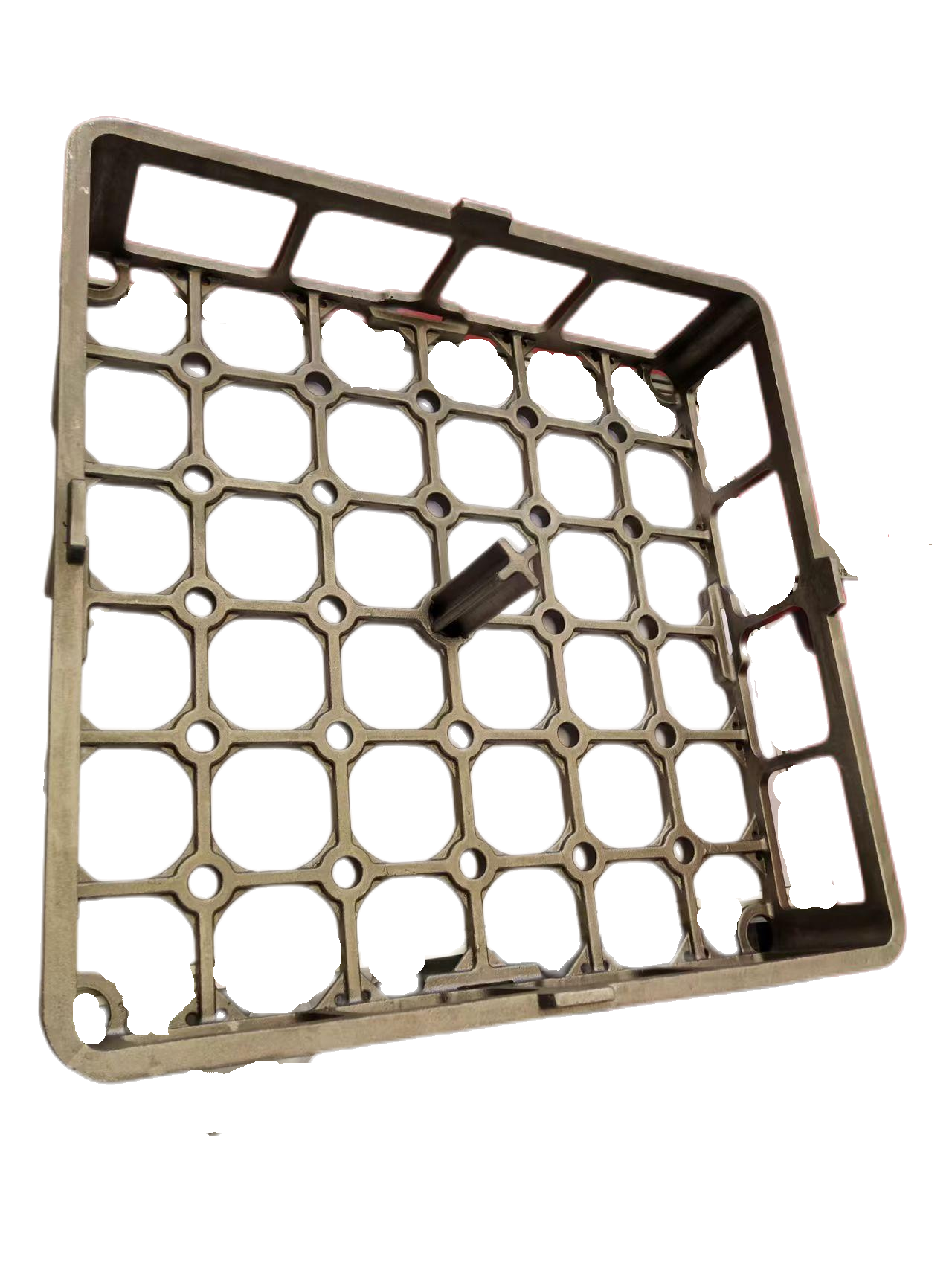

Tarkasti suunnitellut valumet kuvaavat kehittyneen valmistusmenetelmän, joka yhdistää edistyneitä insinööriperiaatteita perinteisiin valumoihin tuottamaan erittäin tarkkoja metallikomponentteja. Tämä teknologia käyttää tietokoneavusteista suunnittelua (CAD), simulaatioprogrammeja ja tarkkaa prosessinvalvontaa luodakseen monimutkaisia osia poikkeuksellisella mitatakuulla ja pintamahdollisuudella. Prosessi alkaa yksityiskohtaisella materiaalivalinnasta ja insinöörianalyysistä, jota seuraa tarkkojen mallien luominen niiden edistyneiden virtaus- ja ruokinta-ohjelmistojen kanssa. Nämä valumet valmistetaan tiukasti valvotuissa olosuhteissa, joissa lämpötilat, paineet ja jäähdytysnopeudet seurataan huolellisesti varmistaakseen optimaaliset metalliset ominaisuudet. Teknologia mahdollistaa komponenttien valmistuksen monimutkaisilla geometrioilla, tasaisella seinän paksuudella ja paremmilla mekaanisilla ominaisuuksilla, jotka olisivat vaikeita tai mahdotonta saavuttaa perinteisin valmistusmenetelmin. Sovellukset kattavat useita teollisuudenaloja, mukaan lukien ilmailu, autoteollisuus, lääkeliikunta ja teollinen koneisto, joissa komponentit täytyy vastata ankaria suorituskykystandardejä. Prosessi tarjoaa merkittäviä etuja materiaalin käytön kannalta, vähennettyjen moitteiden vaatimuksista ja kyvyttömyydestä tuottaa lähimmät netto-osat, jotka vaativat vähemmän jälkikäsittelyoperaatioita.