ingenieursmatige precisie-gieters

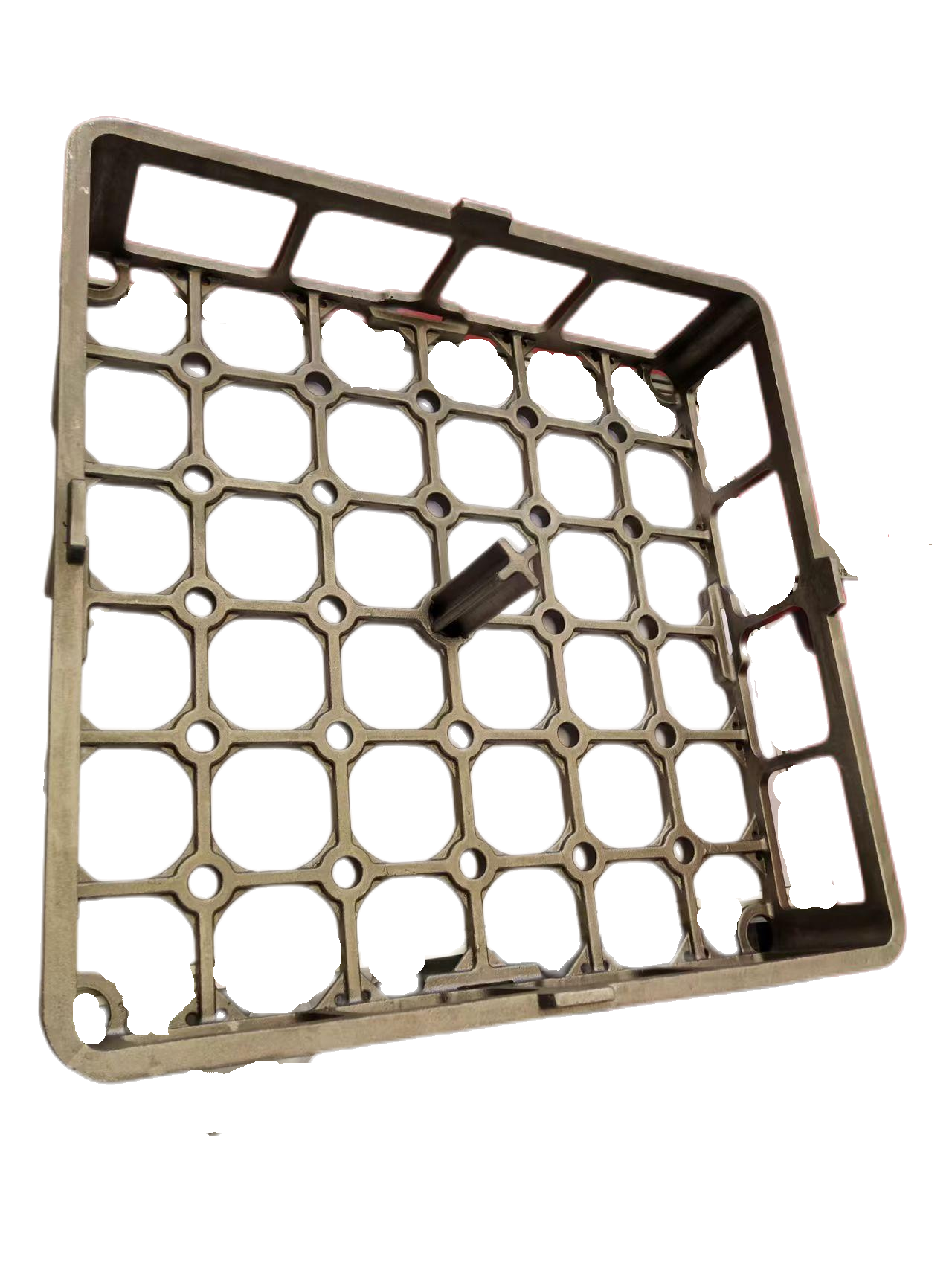

Geproduceerde precisie-gietingen vertegenwoordigen een geavanceerd productieproces dat geavanceerde ingenieursprincipes combineert met traditionele gietmethoden om zeer nauwkeurige metalen onderdelen te produceren. Deze technologie maakt gebruik van computerondersteund ontwerp (CAD), simulatieprogramma's en nauwkeurige procescontrole om complexe delen met uitzonderlijke afmetingsnauwkeurigheid en oppervlaktekwaliteit te creëren. Het proces begint met gedetailleerde materiaalselectie en ingenieursanalyse, gevolgd door de vervaardiging van precieze gieten die geavanceerde voedersystemen en -poorten bevatten. Deze gietingen worden geproduceerd onder streng gecontroleerde omstandigheden, waarbij temperaturen, drukken en koelraten zorgvuldig worden bewaakt om optimale metaal-eigenschappen te waarborgen. De technologie maakt het mogelijk om onderdelen met ingewikkelde geometrieën, uniforme wanddiktes en superieure mechanische eigenschappen te produceren, wat moeilijk of onmogelijk zou zijn met conventionele productiemethoden. Toepassingen strekken zich uit over verschillende industrieën, waaronder luchtvaart, automotief, medische apparatuur en industriële machines, waar onderdelen hoge prestatienormen moeten voldoen. Het proces biedt belangrijke voordelen op het gebied van materiaalgebruik, verminderde machineringsvereisten en de mogelijkheid om bijna eindvorm-onderdelen te produceren die minimale naverwerkingsoperaties vereisen.