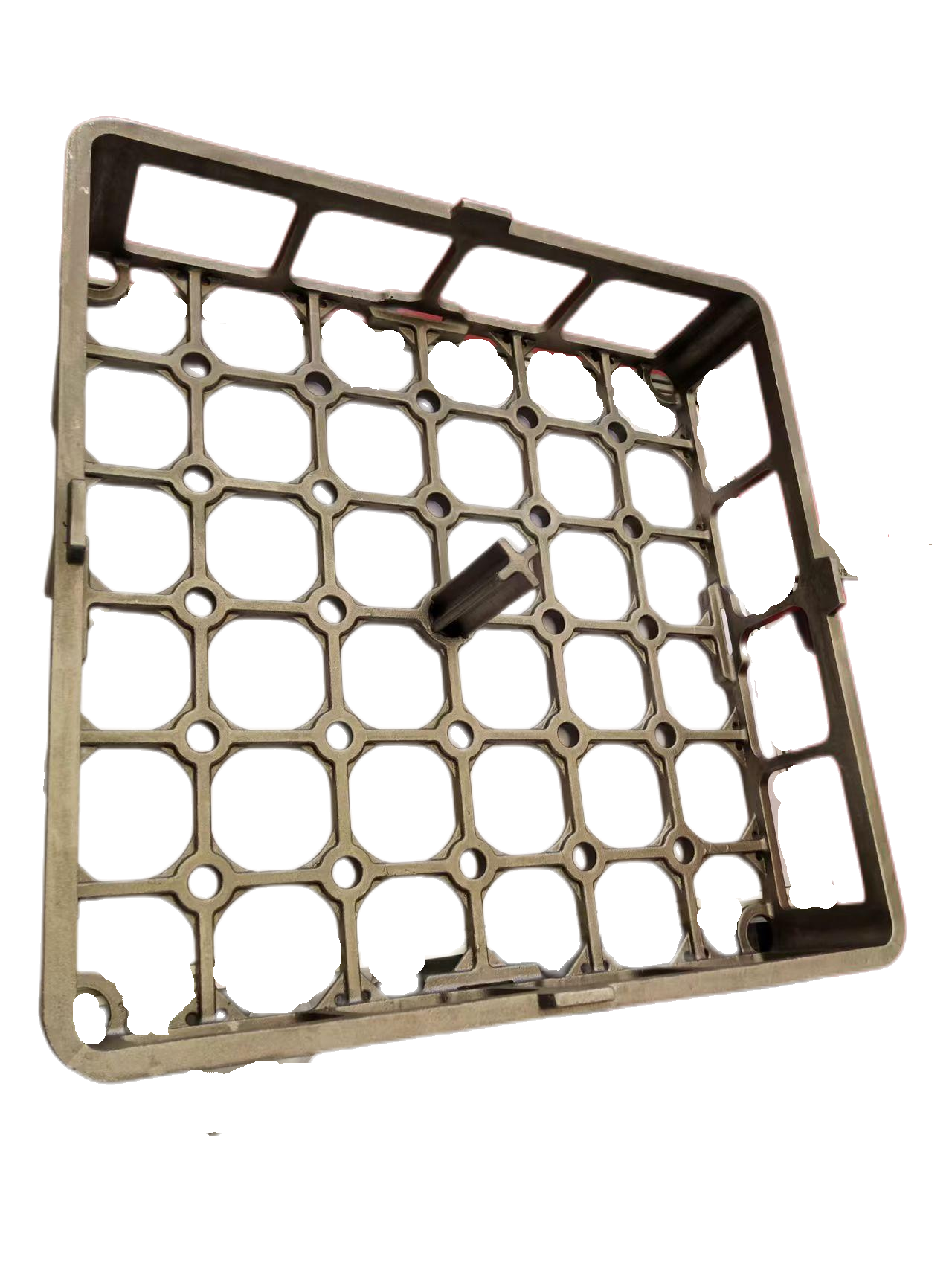

проектовані точні відливки

Точкові вироби за проектом представляють собою складний процес виготовлення, який поєднує сучасні інженерні принципи з традиційними методами ливання для виготовлення дуже точних металевих деталей. Ця технологія використовує комп'ютерне моделювання (CAD), симуляційне програмне забезпечення та точний контроль процесу для створення складних деталей з винятковою розмірною точністю та якісним поверхневим покриттям. Процес починається з детального вибору матеріалів та інженерного аналізу, після чого створюються точні форми, що враховують сучасні системи наповнення та живлення. Ці вироби виготовляються у строгому контролюванні режимі, де температури, тисни та швидкості охолодження обстежуються докладно для забезпечення оптимальних металургічних властивостей. Технологія дозволяє виготовляти деталі з складною геометрією, рівномірною товщиною стінок та високими механічними властивостями, досягнення яких було б важко або неможливо за допомогою традиційних методів виготовлення. Застосування розповсюджені в різних галузях, включаючи авіакосмічну, автомобільну, медичну промисловість та промислове обладнання, де деталі повинні відповідати строгим стандартам експлуатації. Процес має значні переваги у термінах використання матеріалів, зменшення необхідності обробки та можливості виготовлення деталей близько до кінцевої форми, які потребують мінімальних операцій післяпроцесної обробки.