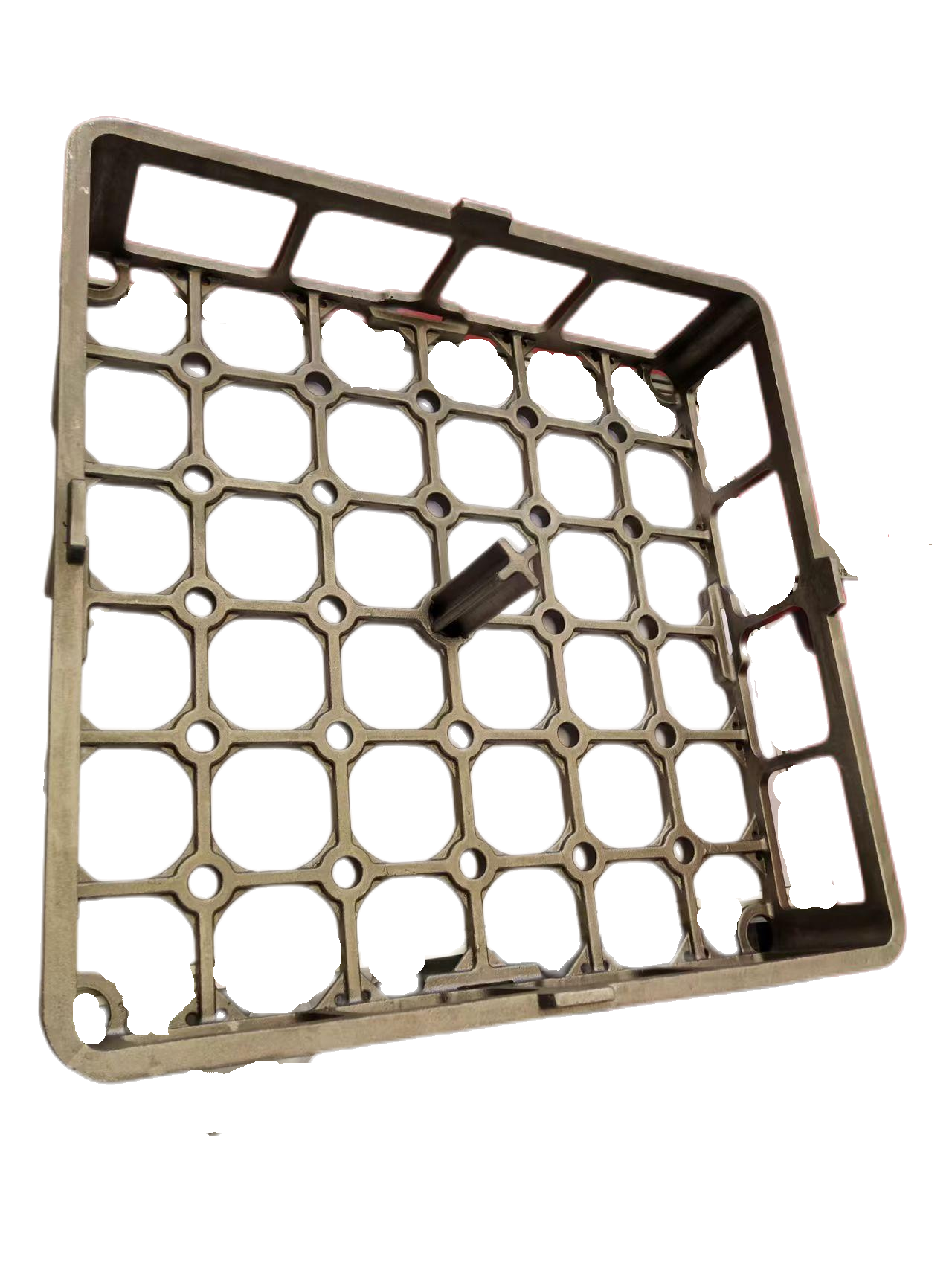

wysoko precyzyjne odlewy

Precyzyjne formowania inżynieryjne to wyrafinowany proces produkcyjny, który łączy zaawansowane zasady inżynierii z tradycyjnymi metodami formowania w celu produkcji bardzo dokładnych elementów metalowych. Ta technologia wykorzystuje komputerowo wspomaganą projektację (CAD), oprogramowanie symulacyjne oraz precyzyjne kontrolowanie procesu w celu stworzenia złożonych części o wyjątkowej dokładności wymiarowej i jakości powierzchniowej. Proces zaczyna się od szczegółowego wyboru materiałów i analizy inżynierskiej, po którym następuje tworzenie precyzyjnych form uwzględniających zaawansowane układy wprowadzania i dopływu materiału. Te formowania są produkowane w warunkach ścisłej kontroli, przy czym temperatury, ciśnienia i tempo chłodzenia są starannie monitorowane, aby zapewnić optymalne właściwości metalurgiczne. Technologia umożliwia produkcję elementów o skomplikowanych geometriach, jednolitej grubości ścianek i wyższych właściwościach mechanicznych, które byłyby trudne lub niemożliwe do uzyskania za pomocą konwencjonalnych metod produkcyjnych. Zastosowania obejmują różne gałęzie przemysłu, w tym lotnictwo, motoryzację, urządzenia medyczne i maszyny przemysłowe, gdzie elementy muszą spełniać surowe standardy wydajności. Proces oferuje istotne zalety pod względem wykorzystania materiałów, zmniejszonego zapotrzebowania na obróbkę oraz możliwości produkcji bliskich kształtom końcowym, które wymagają minimalnych operacji pośródkowych.