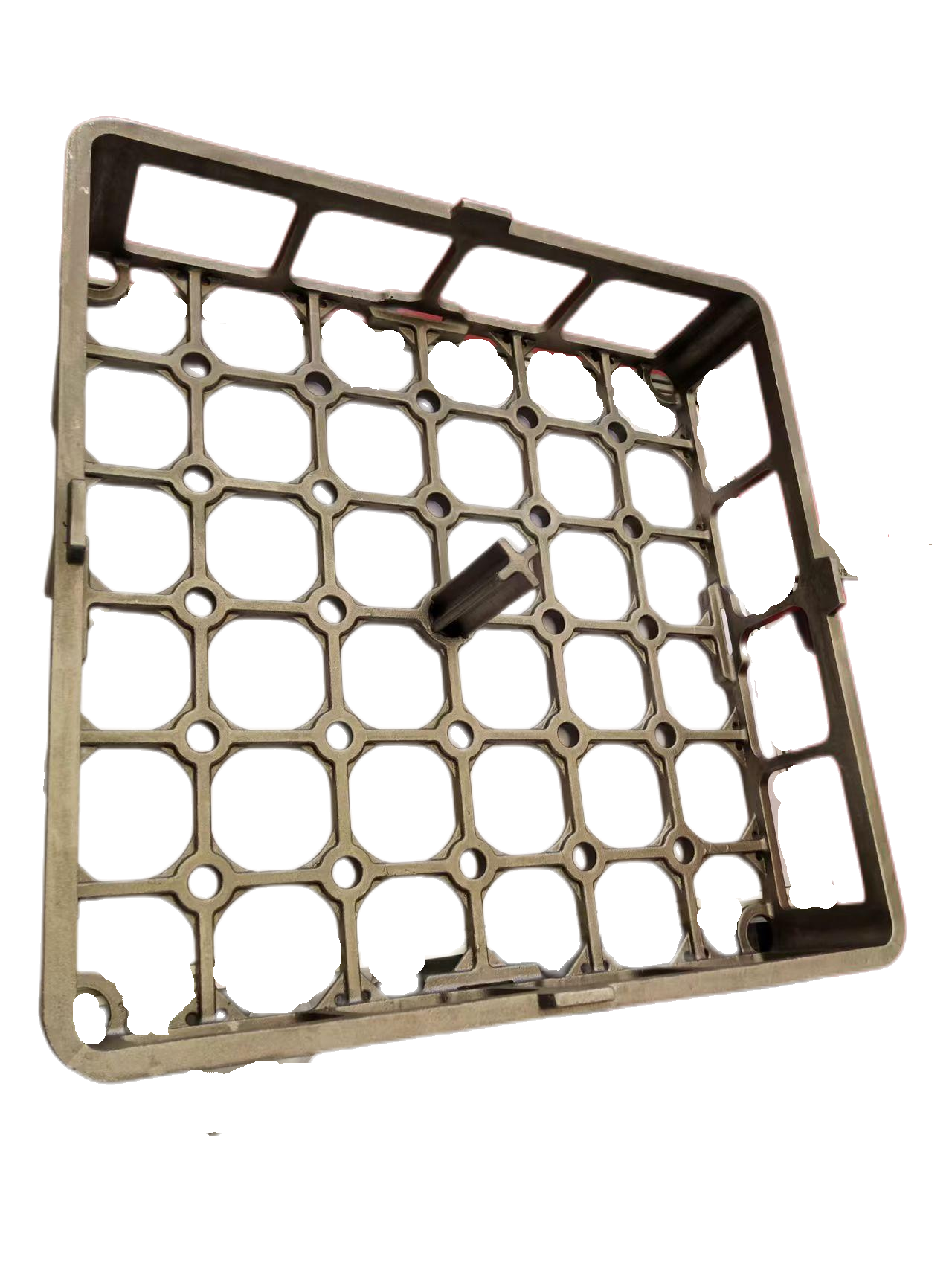

проектирано прецизно отливане

Инженерни прецизни отливки представляват sofisticirana производствена процеса, която комбинира напреднали инженерни принципи с традиционни методи на отливане за произвеждане на изключително точни метални компоненти. Тази технология използва компютърно поддържано проектиране (CAD), симулационен софтуер и прецизен контрол на процеса за създаване на комплексни части с изключителна размерна точност и качествено повърхностно обработване. Процесът започва с детайлна избор на материала и инженерен анализ, следван от създаването на прецизни форми, които включват напреднали системи за приток и хранене. Тези отливки се произвеждат при строго контролирани условия, с температурите, налягането и скоростта на охлаждане внимателно мониторирани, за да се гарантира оптималните метюргически свойства. Технологията позволява произвеждането на компоненти с сложни геометрии, равномерна стена и превъзходни механични свойства, които биха били трудни или невъзможни за постигане чрез конвенционалните методи на производство. Приложенията покриват различни индустрии, включително авиация, автомобилна, медицински устройства и индустриални машини, където компонентите трябва да отговарят на строги стандартни изисквания за перформанс. Процесът предлага значителни предимства относно употребата на материала, намалени изисквания за обработка и възможността да се произвеждат части близо до крайния вид, които изискват минимални постобработки.