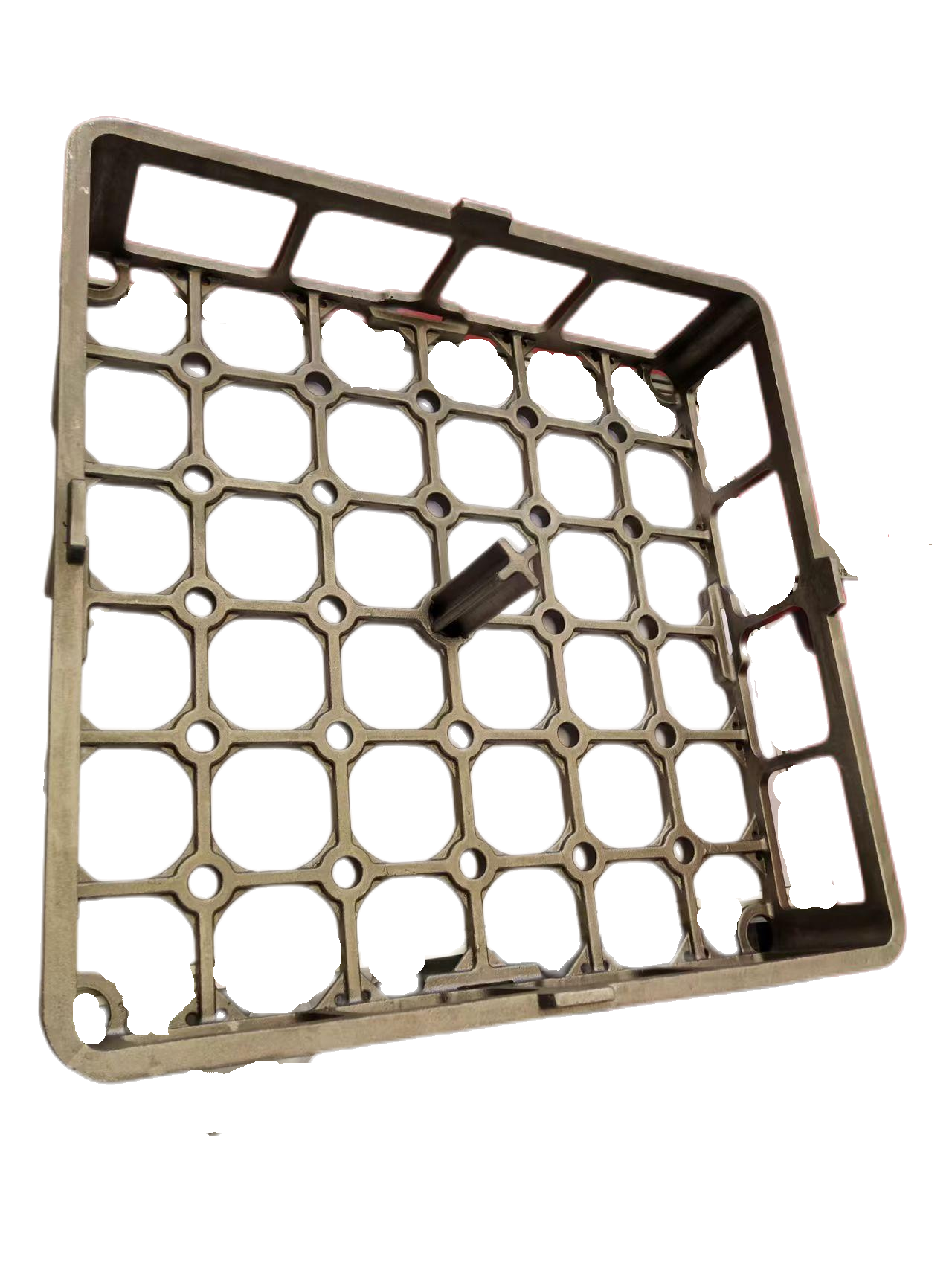

projektēti precizitātes izkārtojumi

Inženierisks precizitātes formēšanas procesa izstrādāšana ir sarežģīts ražošanas process, kas savieno uzlabotus inženierzinātņu principus ar tradicionālajiem formēšanas metodiem, lai iegūtu ļoti precīzas metāla komponentes. Šī tehnoloģija izmanto datorizēto projektēšanu (CAD), simulācijas programmatūru un precīzu procesa kontroli, lai radītu sarežģītas daļas ar izcilu dimensiju precizitāti un virsmas apstrādi. Process sākas ar detalizuoto materiālu izvēli un inženierzinātnes analīzi, pēc tam tiek veidotas precīzas formas, kurās tiek iekļauti uzlabotie šķēnu un piegādes sistēmas. Šīs formējums tiek ražotas stingri kontrolētās apstākļos, ar temperatūrām, spiedienu un dzesēšanas tempiem, kas uzmanīgi novērojami, lai nodrošinātu optimālas metalurgiskās īpašības. Šī tehnoloģija ļauj ražot komponentes ar sarežģītiem ģeometrijas modeļiem, vienmērīgu sienas biežumu un izcilām mehāniskām īpašībām, ko būtu grūti vai neiespējami sasniegt ar konvencionālajiem ražošanas metodiem. Lietais apjomā tiek izmantota dažādās nozarēs, tostarp aviācijas, automobiļu, medicīnas ierīču un rūpnieciskajās mašīnās, kur komponentēm jāatbilst striktiem darbības standartiem. Procesam ir lieliskas priekšrocības, kas attiecas uz materiālu izmantošanu, samazinātu gabalu prasību un iespēju ražot tuvu galīgai formai gabalus, kuriem nepieciešamas minimālas pēcpiegādes operācijas.