geëngeneerde noukeurige gietings

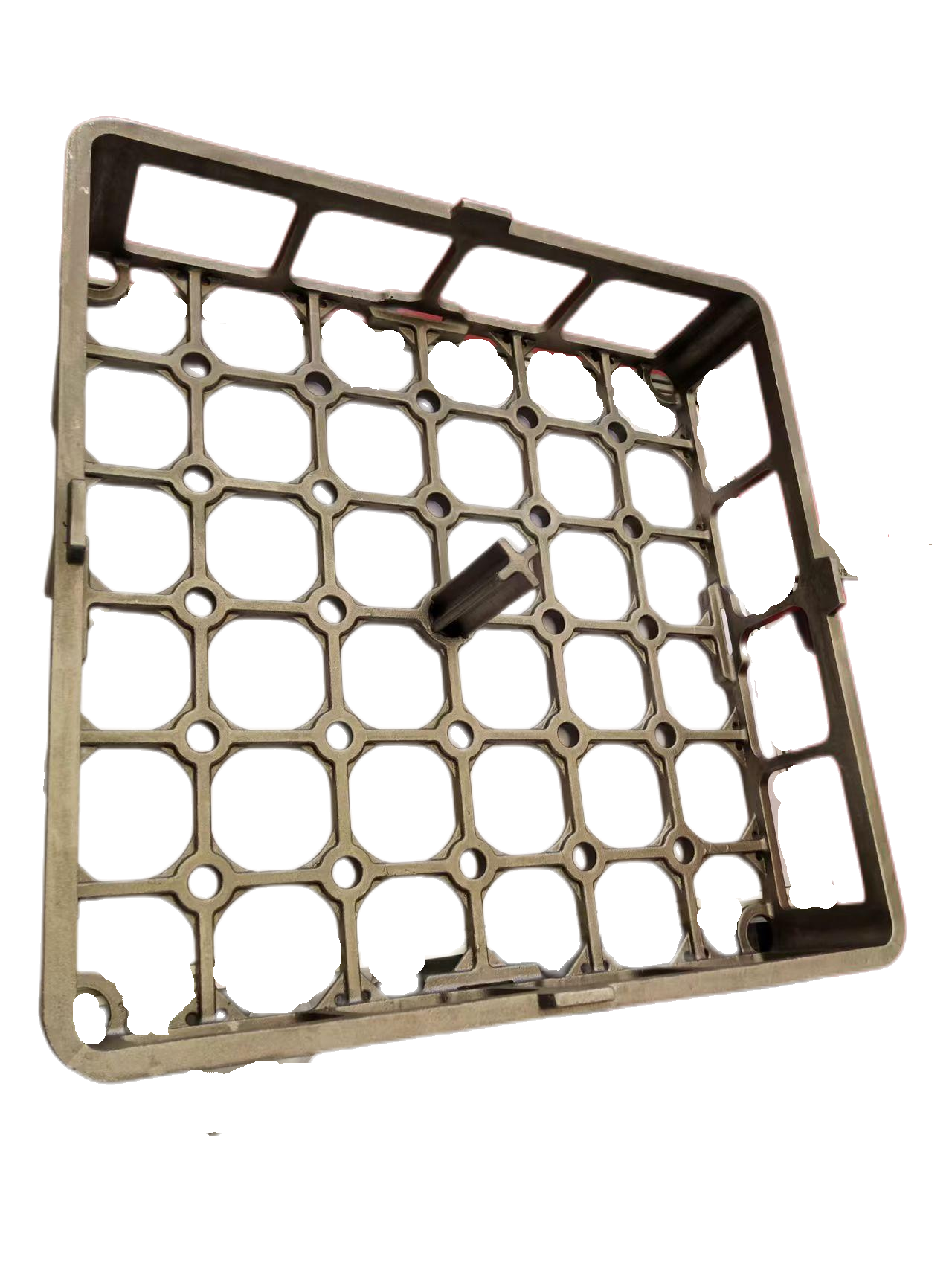

Geskepde noukeurige gietings verteenwoordig 'n sofistikeerde vervaardigingsproses wat gevorderde ingenieurswetenskappe met tradisionele gietmetodes kombineer om hoogs akkurate metalonderdele te produseer. Hierdie tegnologie maak gebruik van rekenaar-geassisteerde ontwerp (CAD), simulasiesoftware en presiese prosesbeheer om komplekse onderdele met uitstekende afmetingsakkuraatheid en oppervlakfinishing te skep. Die proses begin met gedetailleerde materiaalkeuse en ingenieursanalise, gevolg deur die skepping van presiese gietvorms wat gevorderde lood- en voedersisteme insluit. Hierdie gietings word onder streng beheerde toestande vervaardig, met temperature, drukke en koelingskoerante wat noukeurig bewaak word om optimale metallurgiese eienskappe te verseker. Die tegnologie maak dit moontlik om onderdele met intrikate geometrieë, uniforme wanddiktes en superieure meganiese eienskappe te produseer wat moeilik of onmoontlik is deur konvensionele vervaardigingsmetodes te bereik. Toepassingsstreke strek oor verskillende bedrywe, insluitend lughawe, motor, mediese apparaat en industriële masjienerie, waar onderdele strenge prestasiestandaarde moet bereik. Die proses bied betekenisvolle voordele in terme van materiaalbenutting, verminderde skarevereistes en die vermoë om naby-eindvorm onderdele te produseer wat minimaal navorprosessering vereis.