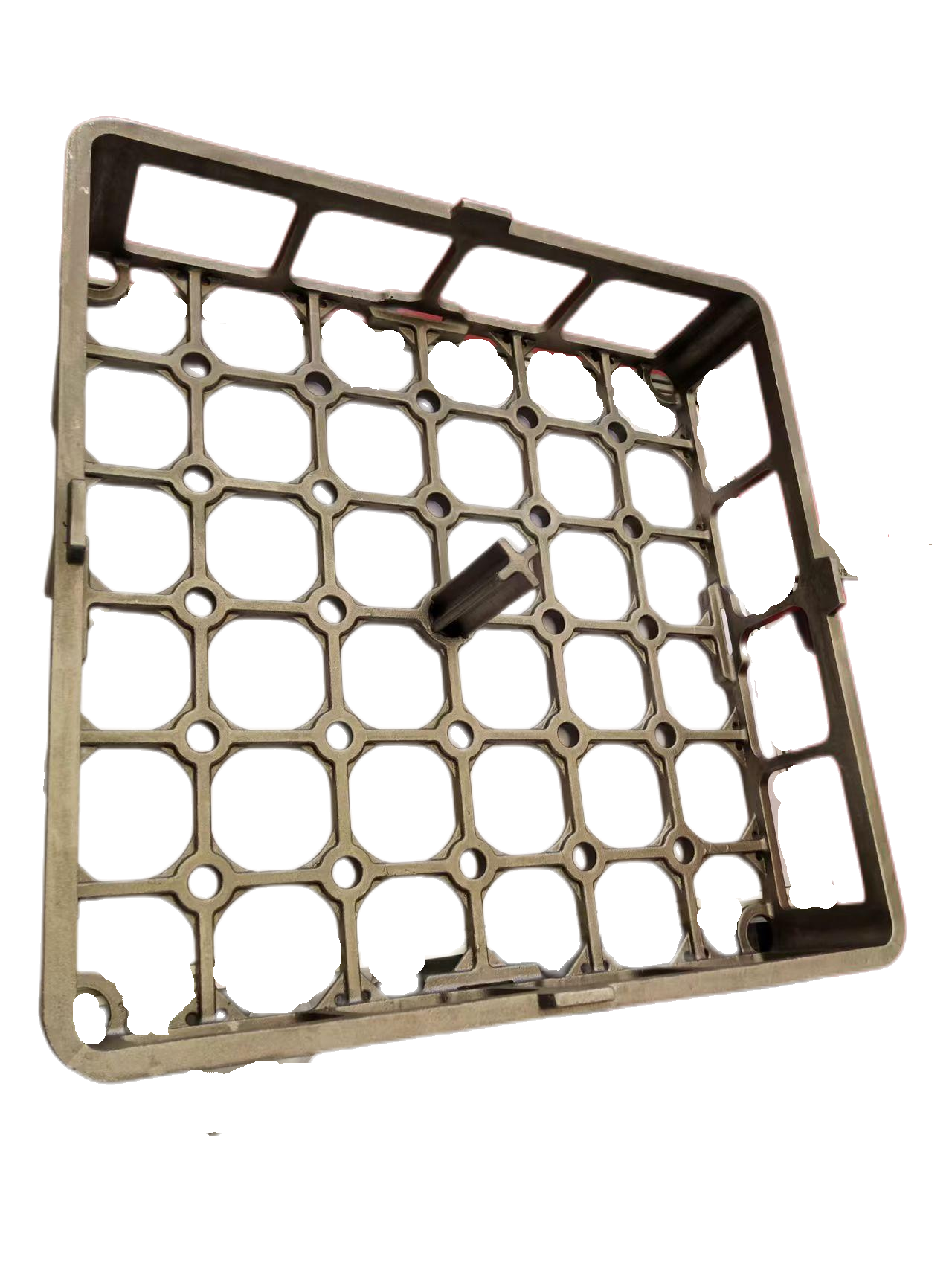

nøjagtigt udformede castings

Designet præcisionsafkastninger repræsenterer et sofistikater fremstillingsprocess, der kombinerer avancerede ingeniørprincipper med traditionelle afkastningsmetoder for at producere yderst nøjagtige metalkomponenter. Denne teknologi anvender computerstøttet design (CAD), simulationsprogrammer og nøjagtig proceskontrol for at skabe komplekse dele med fremragende dimensionelt nøjagtighed og overfladeending. Processen begynder med detaljeret materialevalg og ingeniøranalyse, efterfulgt af oprettelsen af præcise former, der inkorporerer avancerede gatings- og fodsystemer. Disse afkastninger fremstilles under strengt kontrollerede forhold, hvor temperaturen, trykket og kølefremskridt nøje overvåges for at sikre optimale metallurgiske egenskaber. Teknologien gør det muligt at producere komponenter med indviklede geometrier, ensartet væggetykkelse og fremragende mekaniske egenskaber, som ville være vanskelige eller umulige at opnå ved konventionelle fremstillingsmetoder. Anvendelser spænder over flere industrier, herunder luftfart, automobil, medicinsk udstyr og industrielt maskineriesektor, hvor komponenterne skal opfylde strenge ydelsesstandarder. Processen tilbyder betydelige fordele i form af materialeudnyttelse, reducerede bearbejdningskrav og evnen til at producere nær slutform-komponenter, der kræver minimale efterbearbejdningoperationer.