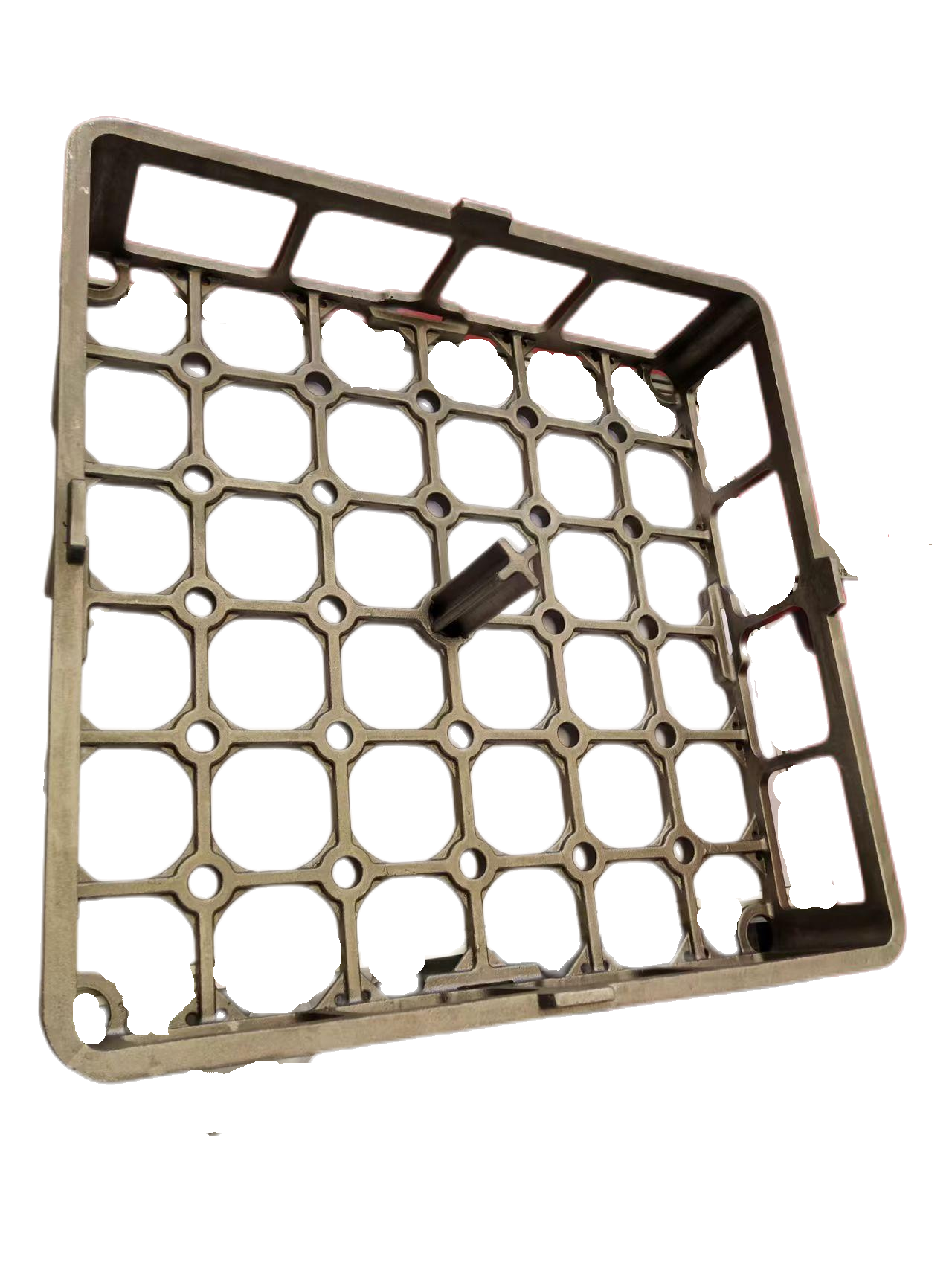

műszaki pontosságú öntések

A tervezett pontossági öntések egy fejlett gyártási folyamatot jelentenek, amely a modern mérnöki elveket kombinálja a hagyományos öntési módszerekkel, hogy nagyon pontos fémmegbírőket gyártson. Ez a technológia számítógépes segítségű tervezést (CAD), szimulációs szoftvert és precíz folyamat-ellenőrzést használ annak érdekében, hogy bonyolult részeket készítsen kiváló méretei pontossággal és felületi minőséggel. A folyamat anyagválasztással és mérnöki elemzéssel kezdődik, majd pontos formák készülnek, amelyek fejlett áramlási és tápláló rendszereket tartalmaznak. Ezeket az öntéseket szigorúan ellenőrzött feltételek között gyártják, a hőmérsékletek, nyomások és hűlési sebességek figyelmesen figyeltetik, hogy optimális fémtani tulajdonságokat biztosítson. A technológia lehetővé teszi olyan komponensek gyártását, amelyek bonyolult geometriával, egyenletes falvastagsággal és kiemelkedő mechanikai tulajdonságokkal rendelkeznek, amelyeket nehéz vagy lehetetlen lenne konvencionális gyártási módszerekkel elérni. Az alkalmazások különféle iparágakban terjednek, beleértve a repülőipart, az autóipart, az egészségügyi berendezéseket és a gépgyártást, ahol a komponenseknek szigorú teljesítményi normáknak kell megfelelniük. A folyamat jelentős előnyöket kínál anyaghasznosítás szempontjából, csökkentett fúratási követelményekkel és azzal kapcsolatosan, hogy közel tiszta alakú részeket termel, amelyek minimális utófeldolgozási műveleteket igényelnek.