pontosságú homoköntés

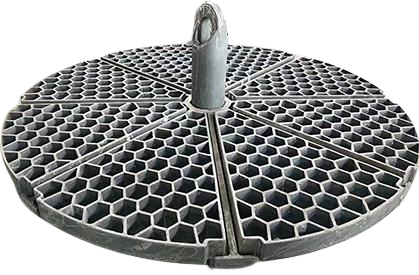

A pontos homoköntözés egy fejlett gyártási folyamatot jelent, amely a hagyományos homoköntözési módszereket kombinálja a modern pontossági mérnöki technikákkal. Ez a haladó öntözési módszer különleges homokformák használatával teremtheti meg a komplex mintavezetést és a finom szintű formázást, hogy minőségi fémmeghajtókat termessen. A folyamat elején egy nagyon pontos minta készül, amely általában fa-, fémes vagy rúdanyagból készül, és ezt használják a formahártya kialakítására speciális homokkeverékekben, amelyek kémiai hozzáadékokkal kötve vannak. A homokkeveréket óvatosan ellenőrzik a cseppnyira, a víz tartalmára, illetve a kötési tulajdonságokra, hogy biztosítsa a formák integritását és a legjobb felületi befejezést. Az öntözés során az öntögető anyagot (fémet) vezérelt feltételek között öntenének a előkészített homokformákba, lehetővé téve a bonyolult geometriájú elemek gyártását szoros toleranciával. A módszer kiválóan alkalmas kisebb, bonyolult részektől kezdve a nagy ipari öntözésekig, amelyek dimenziós pontossága általában ±0,005 hüvelyk per hüvelyk. Ennek a versenyképességnek köszönhetően a pontos homoköntözés különösen értékes az olyan iparágakban, amelyek bonyolult belső csatornákat, változó fal vastagságokat és specifikus mechanikai tulajdonságokat igénylő magas minőségű részeket kívánnak.