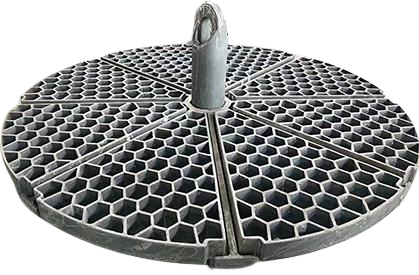

kesinlikle kum dökümü

Düzenli kum dökümü, geleneksel kum dökümü yöntemlerini modern kesinlik mühendisliği teknikleriyle birleştiren sofistike bir üretim sürecini temsil eder. Bu ileri düzeydeki döküm yöntemi, yüksek kaliteli metal bileşenler üretmek için kesin kalıb yapımı ve sofistike kalıp teknikleriyle hazırlanan özel kum kalıplarını kullanır. Süreç, genellikle tahta, metal veya plastikten yapılmış, özel kimyasal katkı maddeleri ile bağlı özel kum karışımında kalıp boşluğunu oluşturmak için kullanılan son derece doğru bir kalıbın oluşturulmasıyla başlar. Kum karışımı, en iyi kalıp bütünlüğü ve yüzey bitimi sağlamak için dikkatlice granül boyutu, nem içeriği ve bağlanma özellikleri açısından kontrol edilir. Döküm sırasında, eriyik metal, kontrollü koşullar altında hazırlanan kum kalıbına dökülür, bu da sıkı toleranslarla karmaşık geometrilerin üretilmesine izin verir. Yöntem, küçük detaylı parçalarından büyük endüstriyel dökümlemelere kadar değişen bileşenler üretmede uzmandır ve tipik olarak her inç başına ±0,005 inç içindeki boyutsal doğruluk sunar. Bu çoğulculuk, karmaşık iç geçişlere, değişken duvar kalınlıklarına ve belirli mekanik özelliklere sahip yüksek kaliteli bileşenler gerektiren endüstrilere özel olarak değerlidir.