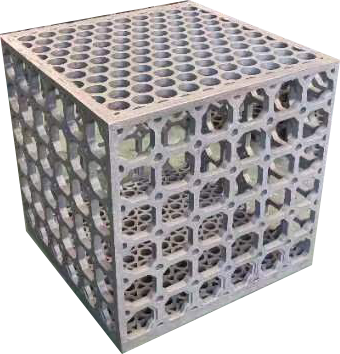

precision castings & machining

Hassas döküm ve makinalama, geleneksel döküm yöntemlerini ileri seviye makinalama teknikleriyle birleştiren ve çok doğru bileşenler üreten sofistike bir üretim sürecini temsil eder. Bu entegre yaklaşım, karmaşık geometriler ve detaylı desenlerin oluşturulmasına izin verirken, sıkı toleranslar ve üstün yüzey bitişleri korunur. Süreç, hassas belirtilere dayalı ayrıntılı kalıpların hazırlanması ile başlar ve ardından erimiş malzemelerin dikkatli dökülmesiyle devam eder. Dışarıda katılaşan bu döküm parçaları, son boyutlara ve belirtilere ulaşmak için en modern CNC ekipmanlarıyla yapılan gelişmiş makinalama işlemlerine tabi tutulur. Bu iki aşamalı süreç metodu, hem karmaşık iç geometrilerine hem de kesin dış özelliklere sahip bileşenler gerektiren endüstrilere özel olarak değerlidir. Teknoloji, üreticilere genellikle ±0,005 inç kadar sıkı toleranslara ulaşarak istisna olacak şekilde doğru boyutlu parçalar üretmelerini sağlar. Modern hassas döküm ve makinalama operasyonları, üretim serilerinde tutarlılığı sağlamak için 3B tarama ve CMM doğrulaması gibi gelişmiş kalite kontrol sistemlerini içerir. Bu üretim yöntemi, havaalanları, otomotiv, tıp cihazları ve sanayi ekipmanları sektörlerinde, bileşen güvenilirliği ve doğruluğu en önemli olan alanlarda geniş uygulamalar bulur.