prezni odlévání a obrábění

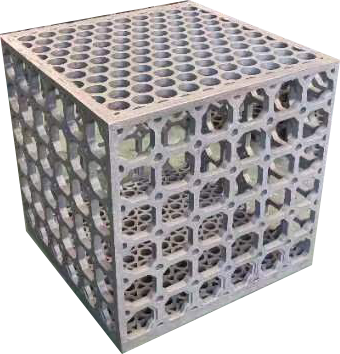

Prečná odlévání a obrábění představují sofistikovaný výrobní proces, který kombinuje tradiční odlévací metody s pokročilými technikami obrábění pro výrobu velmi přesných součástí. Tento integrovaný přístup umožňuje vytvářet komplexní geometrie a podrobné detaily, zatímco udržuje úzké tolerance a vynikající povrchové dokončení. Proces začíná vytvořením podrobných form s přesnými specifikacemi, následovaným opatrným litím roztavených materiálů. Jakmile se odlité součásti ztuhly, procházejí pokročilými operacemi obrábění pomocí moderního CNC vybavení k dosažení konečných rozměrů a specifikací. Tato dvouprocesová metodologie je zejména cenná v odvětvích, které vyžadují součástky s komplexními vnějšími geometriemi a přesnými vnitřními rysy. Technologie umožňuje výrobci vyrábět díly s výjimečnou rozměrovou přesností, často dosahující tolerance až ±0,005 palců. Moderní prečné odlévání a obrábění začleňuje pokročilé systémy kontroly kvality, včetně 3D skenování a ověřování CMM, což zajišťuje konzistenci po celém výrobním běhu. Tento výrobní přístup má rozsáhlé aplikace v leteckém průmyslu, automobilovém průmyslu, medicínských zařízeních a průmyslovém vybavení, kde je spolehlivost a přesnost součástek klíčové.