precizno litivanje i obrada

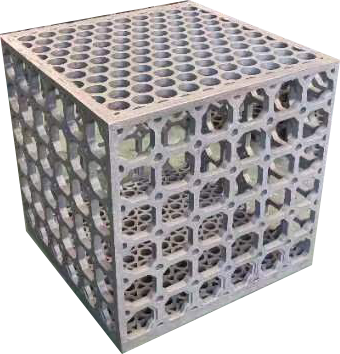

Prečno lisanje i obrada predstavljaju sofisticirani proizvodni proces koji kombinira tradične metode lisanja s naprednim tehnikama obrade kako bi se proizveli komponenti visoke točnosti. Ovaj integrirani pristup omogućuje stvaranje složenih geometrija i detaljnih elemenata, istovremeno održavajući stroge tolerancije i odlične površinske završnice. Proces počinje stvaranjem detaljnih šablona na temelju preciznih specifikacija, nakon čega slijedi pažljivo lijevanje toplih materijala. Nakon što se odljevi zakrepne, ti lisani dijelovi prolaze sofisticiranom obradom pomoću najnovije CNC opreme kako bi se postigle krajnje dimenzije i specifikacije. Ova dvostruka metodologija posebno je vrijedna u industrijskim granama koje zahtijevaju komponente s kompleksnim unutrašnjim geometrijama i točnim vanjskim značajkama. Tehnologija omogućuje proizvođačima da izrađuju dijelove s izuzetnom dimenzionalnom točnošću, često postižeći tolerancije kao uska kao ±0,005 inča. Suvremeni prečno lisni i obradni procesi uključuju napredne sustave kontroliranja kvalitete, uključujući 3D skeniranje i potvrdu CMM-om, osiguravajući konzistentnost tijekom serije proizvodnje. Ovaj pristup u proizvodnji nalazi široku primjenu u aerodromskoj, automobilskoj, medicinskoj opremi i industrijskom opremnom sektoru, gdje su pouzdanost i točnost komponenti ključni faktori.