präzise Guss- und Schleiferei

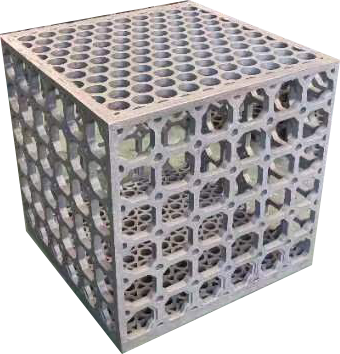

Präzisionsgießereien und Fräsen stellen einen anspruchsvollen Fertigungsprozess dar, der herkömmliche Gießmethoden mit modernen Fräsverfahren verbindet, um hochgenaue Komponenten herzustellen. Dieser integrierte Ansatz ermöglicht es, komplexe Geometrien und detaillierte Strukturen zu erstellen, während enge Toleranzen und überlegene Oberflächenqualitäten gewahrt bleiben. Der Prozess beginnt mit der Erstellung detaillierter Formen auf Basis präziser Spezifikationen, gefolgt von der sorgfältigen Gussung flüssiger Materialien. Nach der Verfestigung werden diese gegossenen Komponenten mit modernem CNC-Ausrüstung unterzogen, um die endgültigen Maße und Spezifikationen zu erreichen. Diese Doppel-Prozess-Methode ist insbesondere in Branchen wertvoll, die Komponenten mit komplexen internen Geometrien und präzisen äußeren Merkmalen benötigen. Die Technologie ermöglicht es Herstellern, Teile mit außergewöhnlicher dimensionsmäßiger Genauigkeit herzustellen, oft mit Toleranzen von ±0,005 Zoll. Moderne Präzisionsgieß- und Fräsoperationen integrieren fortgeschrittene Qualitätskontrollsysteme, einschließlich 3D-Scanning und CMM-Verifikation, um Widerspruchslosigkeit über Produktionsläufe hinweg sicherzustellen. Dieser Fertigungsansatz findet umfangreiche Anwendungen in den Bereichen Luft- und Raumfahrt, Automobilbau, Medizingeräte und industrielle Ausrüstung, wo Komponentenzuverlässigkeit und -Genauigkeit von entscheidender Bedeutung sind.