precision castings & machining

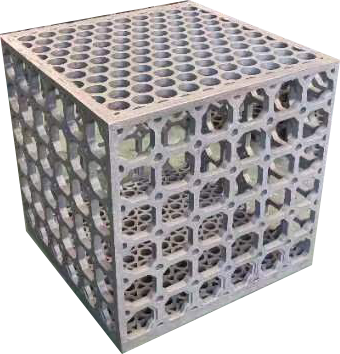

Nøyaktige formverk og maskinering representerer en sofistikert produsjonprosess som kombinerer tradisjonelle formmetoder med avanserte maskinerteknikker for å produsere høygrads nøyaktige komponenter. Denne integrerte tilnærmingen gjør det mulig å lage komplekse geometrier og intrikate detaljer samtidig som tette toleranser og fremragende overflatefullendelser holdes. Prossessen begynner med å lage detaljerte former basert på presise spesifikasjoner, etterfulgt av forsiktig gjenføring av smeltete materialer. Når disse formkomponentene har solidifisert, går de gjennom avanserte maskineringsoperasjoner ved hjelp av statister CNC-utstyr for å oppnå endelige dimensjoner og spesifikasjoner. Denne dual-prosessmetodologien er særlig verdifull i industrier som krever komponenter med både komplekse interne geometrier og presise eksterne egenskaper. Teknologien lar produsenter lage deler med ekstraordinær dimensjonal nøyaktighet, ofte med toleranser så tette som ±0,005 tommer. Moderne nøyaktige formverks- og maskineringsoperasjoner inkluderer avanserte kvalitetskontrollsystemer, blant annet 3D-skanning og CMM-verifisering, for å sikre konsekvens gjennom produksjonskjeder. Denne produsjonstilnærmingen har omfattende anvendelser i luft- og romfart, bilindustri, medisinske apparater og industriell utstyr, der komponenttilfeldighet og nøyaktighet er avgjørende.