noggranna gjutningar och maskering

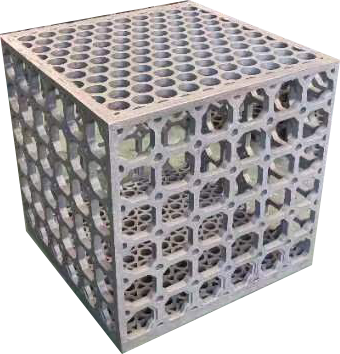

Precisionsskott och maskering representerar en sofistikerad tillverkningsprocess som kombinerar traditionella skotsmetoder med avancerade maskerings tekniker för att producera höggrads noggranna komponenter. Denna integrerade metod möjliggör skapandet av komplexa geometrier och detaljerade drag samtidigt som tätoleranser och överlägsna ytförklar bibehålls. Processen börjar med skapandet av detaljerade former baserade på precisa specifikationer, följt av noga hänförd smältmaterial. När de har fastnat går dessa skotskomponenter vidare till sofistikerade maskeringsoperationer med hjälp av modern CNC-utrustning för att uppnå slutliga dimensioner och specifikationer. Denna dual-processmetodik är särskilt värdefull i industrier där komponenter krävs med både komplexa interna geometrier och preciserade externa egenskaper. Tekniken möjliggör för tillverkare att producera delar med exceptionell dimensionsnoggrannhet, ofta med toleranser så stramma som ±0,005 tum. Moderna precisionsskott- och maskeringsoperationer inkorporerar avancerade kvalitetskontrollsystem, inklusive 3D-skanning och CMM-verifiering, för att säkerställa konsekvens över produktionslöpningar. Denna tillverkningsmetod har omfattande tillämpningar inom flygindustrin, bilindustrin, medicinsk utrustning och industriell utrustning, där komponentens pålitlighet och noggrannhet är avgörande.