pengecoran presisi & mesin

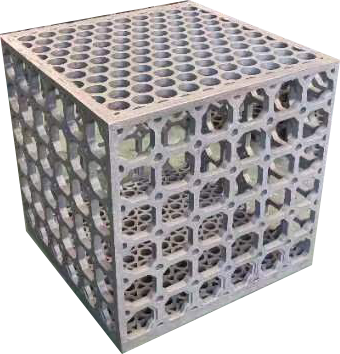

Pengecoran presisi dan pemotongan mewakili proses manufaktur yang canggih yang menggabungkan metode pengecoran tradisional dengan teknik pemotongan modern untuk menghasilkan komponen yang sangat akurat. Pendekatan terpadu ini memungkinkan penciptaan geometri kompleks dan detail rinci sambil tetap menjaga toleransi ketat dan hasil permukaan superior. Proses ini dimulai dengan pembuatan cetakan rinci berdasarkan spesifikasi yang tepat, diikuti oleh pengecoran bahan cair dengan hati-hati. Setelah mengeras, komponen cor ini menjalani operasi mesin canggih menggunakan peralatan CNC modern untuk mencapai dimensi dan spesifikasi akhir. Metodologi dua-proses ini sangat berharga dalam industri yang membutuhkan komponen dengan geometri internal kompleks dan fitur eksternal yang presisi. Teknologi ini memungkinkan produsen untuk menghasilkan bagian dengan akurasi dimensi luar biasa, sering kali mencapai toleransi seketat ±0,005 inci. Operasi pengecoran dan pemotongan presisi modern mengintegrasikan sistem kontrol kualitas maju, termasuk pemindaian 3D dan verifikasi CMM, untuk memastikan konsistensi di seluruh produksi. Pendekatan manufaktur ini menemukan aplikasi luas dalam sektor penerbangan, otomotif, perangkat medis, dan peralatan industri, di mana keandalan dan akurasi komponen sangat penting.