precyzyjne odlewy i obróbka

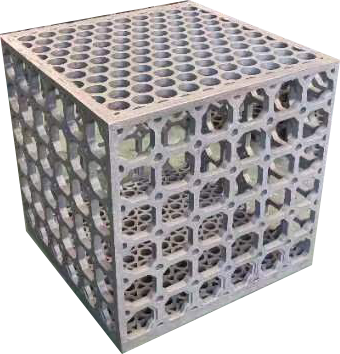

Precyzyjne wycieczki i obróbka reprezentują zaawansowany proces produkcyjny, który łączy tradycyjne metody wycieczkowe z nowoczesnymi technikami obróbkowymi w celu wyprodukowania bardzo dokładnych elementów. Ten zintegrowany podejście umożliwia tworzenie złożonych geometrii i szczegółowych wzorów, zachowując jednocześnie ścisłe tolerancje i wyższe jakościowe powierzchnie. Proces zaczyna się od stworzenia szczegółowych form na podstawie precyzyjnych specyfikacji, po którym następuje staranne wlewanie stopionych materiałów. Po zatrwaleniu, te wycieczkowane elementy przechodzą zaawansowane operacje obróbkowe przy użyciu najnowszych urządzeń CNC, aby osiągnąć ostateczne wymiary i specyfikacje. Ta dwuetapowa metodologia jest szczególnie cenna w przemyślach wymagających elementów zarówno ze złożonymi geometriami wewnętrznymi, jak i precyzyjnymi cechami zewnętrznymi. Technologia ta umożliwia producentom wytwarzanie części o wyjątkowej dokładności wymiarowej, często osiągając tolerancje aż ±0,005 cala. Nowoczesne operacje precyzyjnego wycinania i obróbki obejmują zaawansowane systemy kontroli jakości, w tym skanowanie 3D i weryfikację CMM, co zapewnia spójność przez całą serię produkcyjną. Ten sposób produkcji znajduje szerokie zastosowanie w sektorach lotnictwa, motoryzacji, urządzeń medycznych i sprzętu przemysłowego, gdzie niezawodność i dokładność elementów są kluczowe.