colate e lavorazioni di precisione

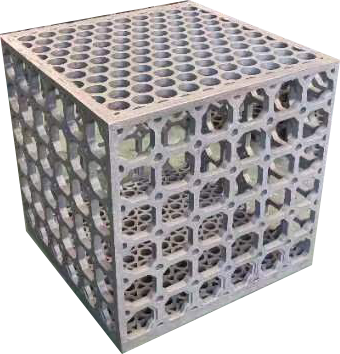

Le fonderie di precisione e la lavorazione rappresentano un processo di produzione sofisticato che combina metodi tradizionali di fusione con tecniche avanzate di lavorazione per produrre componenti altamente precisi. Questo approccio integrato consente la creazione di geometrie complesse e dettagli intricati, mantenendo tolleranze strette e finiture superficiali superiori. Il processo inizia con la creazione di moldi dettagliati basati su specifiche precise, seguita dal versamento accurato di materiali fusi. Una volta solidificati, questi componenti fonditi subiscono operazioni di lavorazione sofisticate utilizzando attrezzature CNC di ultima generazione per raggiungere le dimensioni e le specifiche finali. Questo metodo a doppio processo è particolarmente prezioso nei settori che richiedono componenti con geometrie interne complesse e caratteristiche esterne precise. La tecnologia consente ai produttori di realizzare parti con una precisione dimensionale eccezionale, spesso raggiungendo tolleranze fino a ±0,005 pollici. Le operazioni moderne di fusione e lavorazione di precisione incorporano sistemi avanzati di controllo qualità, inclusi lo scanning 3D e la verifica CMM, garantendo coerenza attraverso i cicli di produzione. Questo approccio di produzione trova ampie applicazioni nei settori aerospaziale, automobilistico, dispositivi medici ed equipaggiamenti industriali, dove affidabilità e precisione dei componenti sono fondamentali.