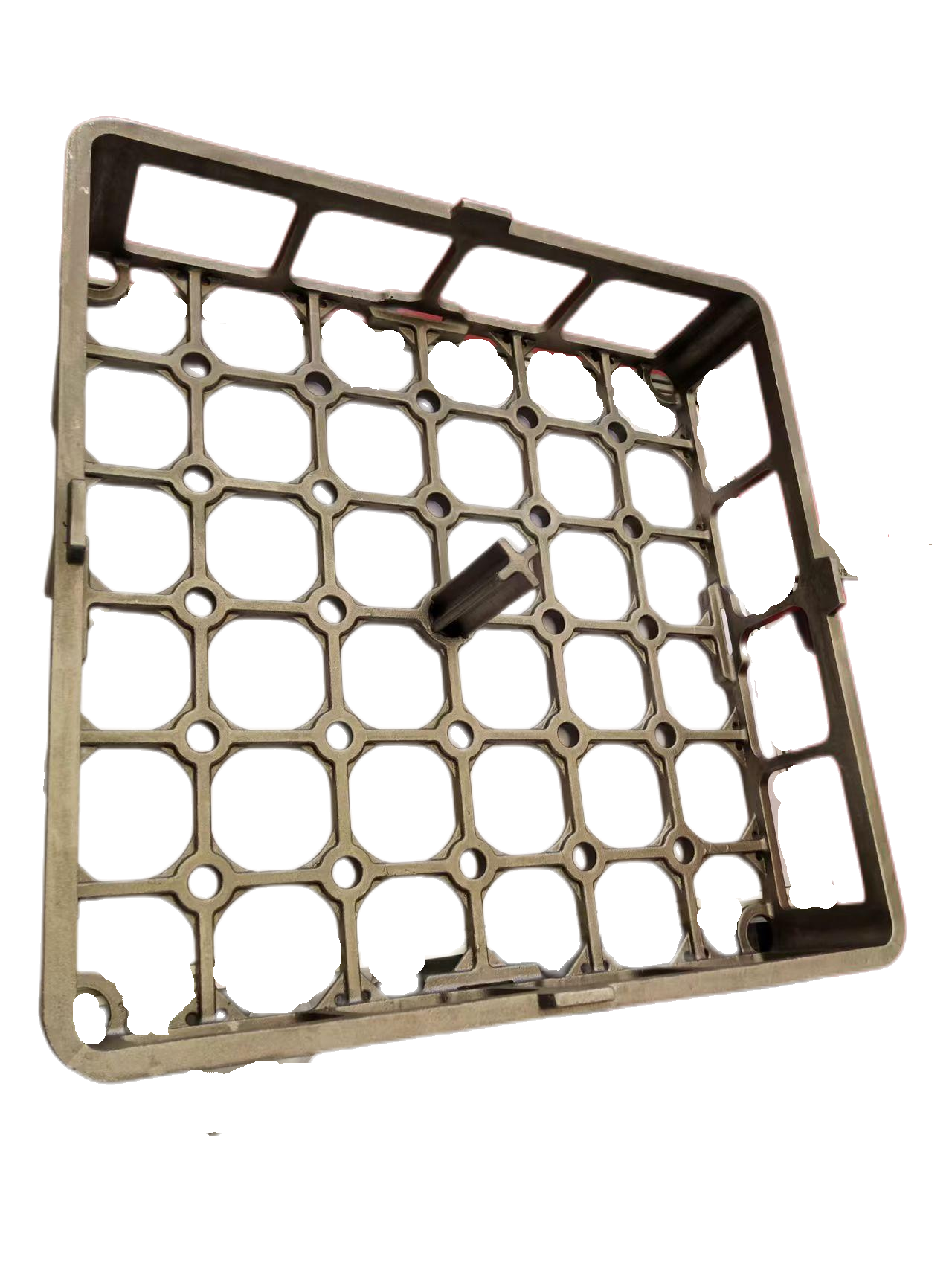

nøyaktige gjutninger med konstruert presisjon

Konstruerte presisjonsfusjoner representerer et sofistikert produksjonsprosess som kombinerer avanserte ingeniørprinsipper med tradisjonelle fusjonsmetoder for å produsere yterst nøyaktige metallkomponenter. Denne teknologien bruker datamaskinstyrt design (CAD), simuleringssprogramvare og nøyaktig prosesskontroll for å lage komplekse deler med fremragende dimensjonal nøyaktighet og overflatefullendelse. Prosesset begynner med detaljert materialevalg og ingeniøranalyse, ført av opprettelsen av nøyaktige former som inneholder avanserte gatings- og fôresystemer. Disse fusjonene lages under strengt kontrollerte forhold, hvor temperaturer, trykk og kjølefrekvenser nøye overvåkes for å sikre optimale metallurgiske egenskaper. Teknologien gjør det mulig å produsere komponenter med intrikate geometrier, jevne veggtykkelser og fremragende mekaniske egenskaper som ville vært vanskelige eller umulige å oppnå gjennom konvensjonelle produksjonsmetoder. Anvendelsesområder omfatter flere industrier, inkludert luftfart, bilindustri, medisinske apparater og industriell maskinerry, der komponenter må oppfylle strenge ytelsesstandarder. Prosesset gir betydelige fordeler når det gjelder materiellbruk, reduserte skjæringskrav og evnen til å produsere nær-nett-form-deler som krever minimal etterbearbeiding.