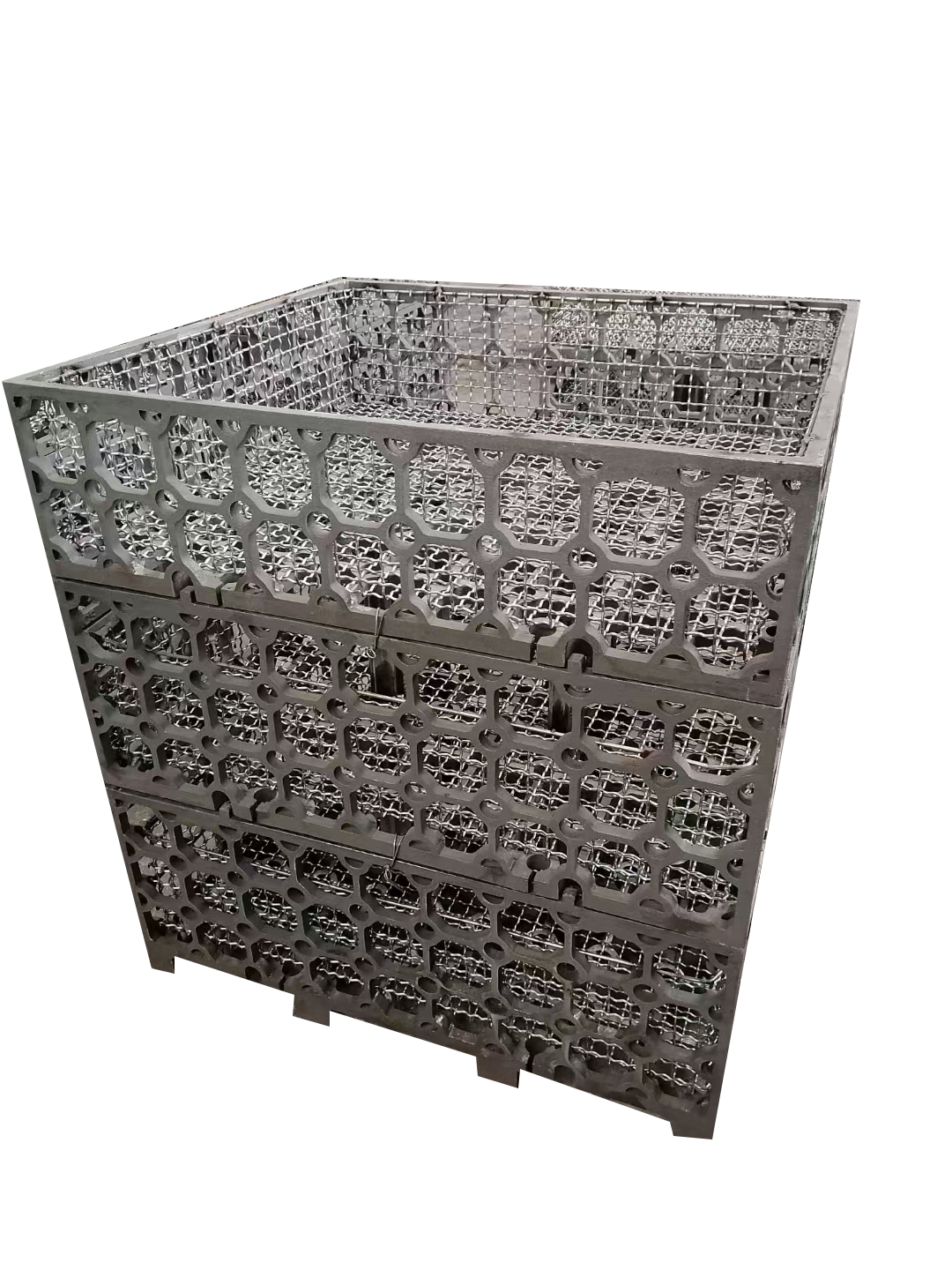

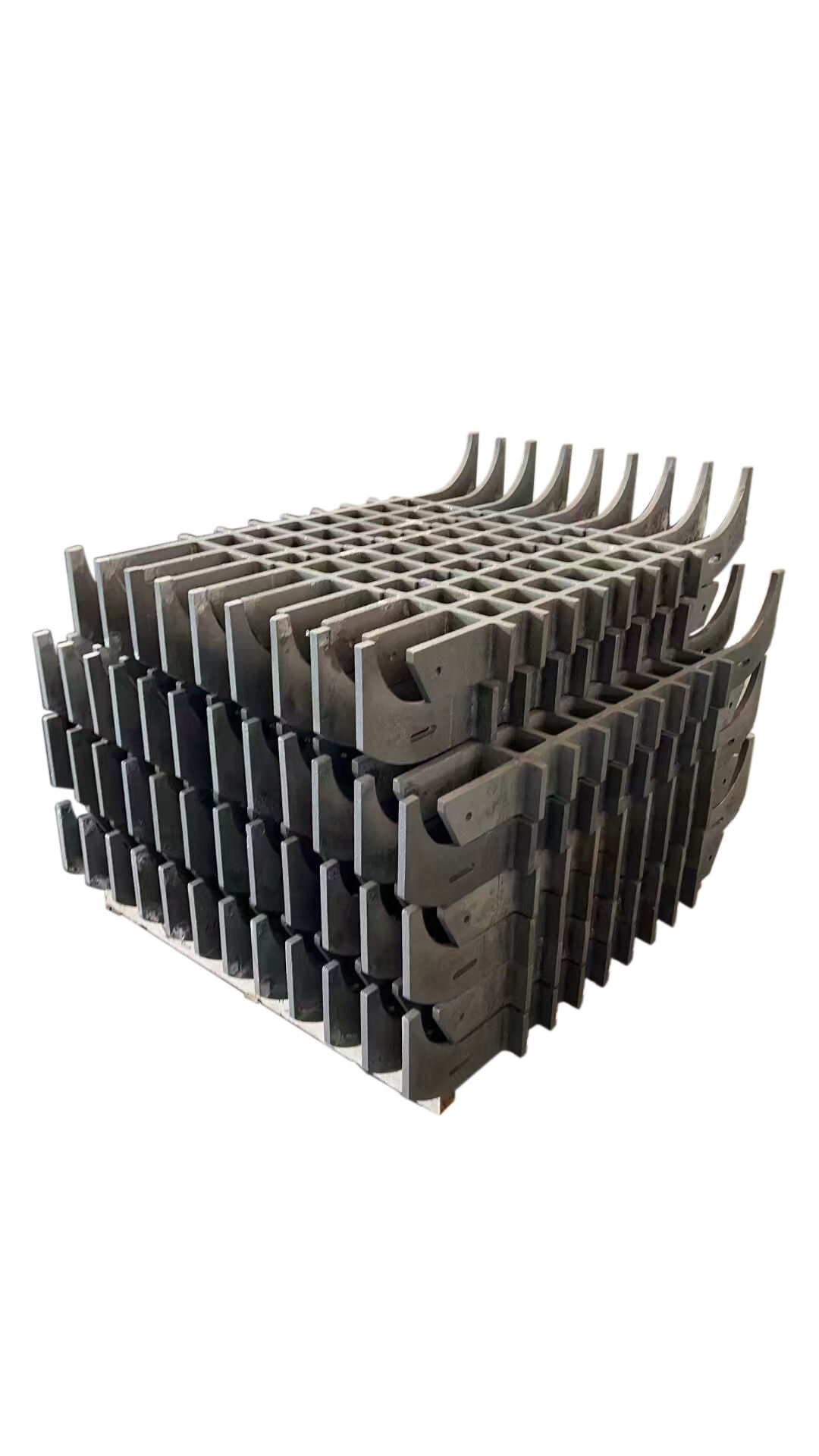

pengecoran logam custom

Pengecoran logam kustom adalah proses manufaktur yang canggih yang mengubah logam cair menjadi komponen yang dirancang secara presisi sesuai dengan persyaratan desain tertentu. Teknik serba guna ini menggabungkan metode foundry tradisional dengan teknologi modern untuk menciptakan bagian logam kompleks yang akan sulit atau mustahil diproduksi melalui metode manufaktur lain. Proses ini dimulai dengan pembuatan pola rinci, diikuti oleh pembuatan cetakan, peleburan logam, penuang, dan operasi penyempurnaan. Pengecoran logam kustom mendukung berbagai macam material, termasuk aluminium, baja, perunggu, dan besi, masing-masing dipilih berdasarkan persyaratan aplikasi yang dimaksud. Teknologi ini memungkinkan produsen untuk memproduksi komponen dengan geometri yang rumit, rongga internal, dan ketebalan dinding yang bervariasi sambil tetap menjaga kualitas yang konsisten. Metode ini sangat bernilai dalam industri yang membutuhkan bagian khusus, seperti otomotif, penerbangan, manufaktur mesin, dan aplikasi arsitektur. Alat desain berbantuan komputer (CAD) dan simulasi lanjutan memastikan hasil optimal dengan memungkinkan insinyur untuk menganalisis dan menyempurnakan desain sebelum produksi dimulai. Proses ini juga menampung berbagai volume produksi, dari prototipe tunggal hingga produksi massal, membuatnya dapat disesuaikan dengan kebutuhan manufaktur yang beragam.