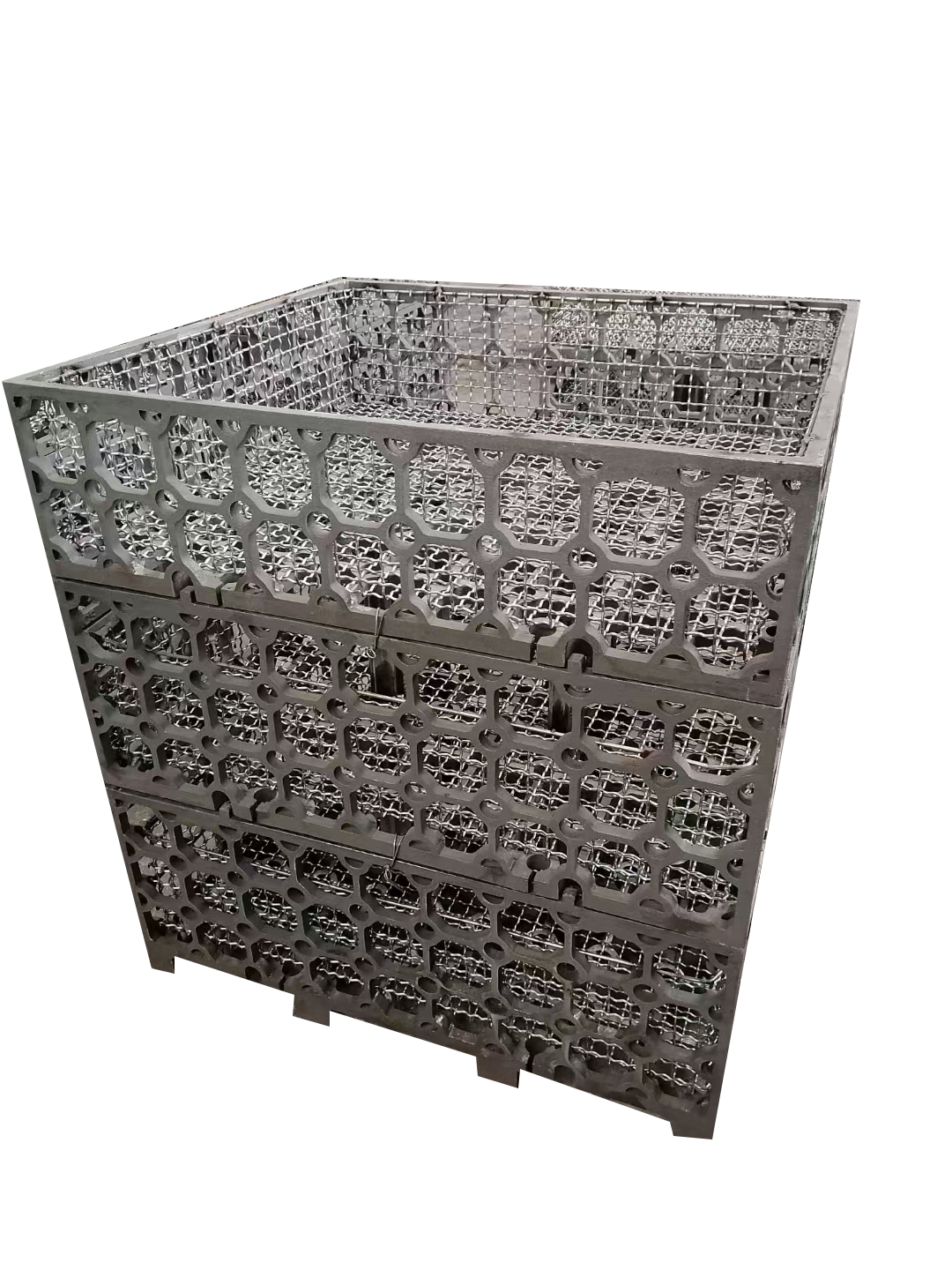

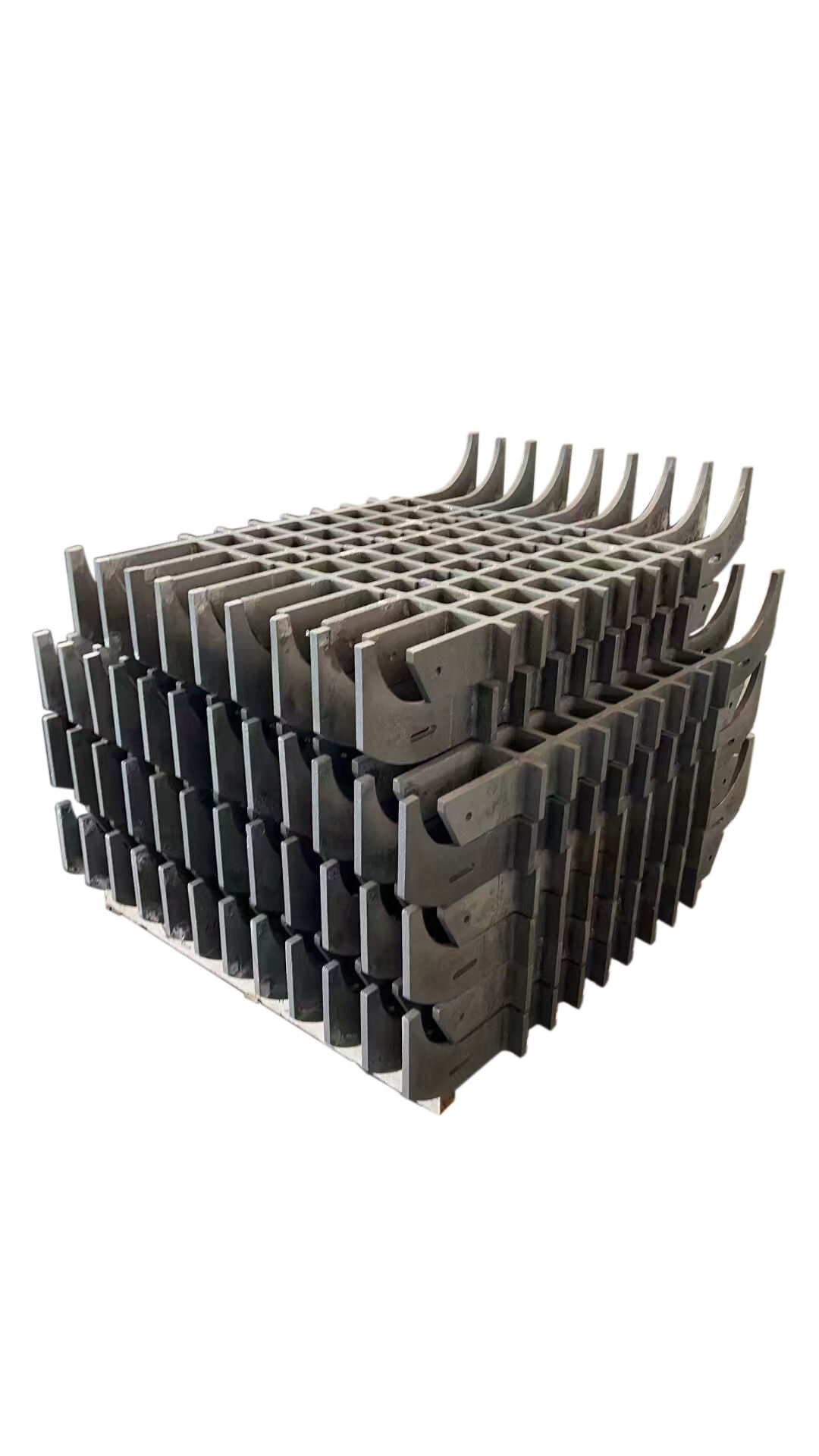

виготовлення залізнодорожніх деталей методом ливарства

Наймовніше металеве ливарство — це складний виробничий процес, який перетворює розплавлене металеве сировину на точно інженерні компоненти за певними проектними вимогами. Ця гнучка техніка поєднує традиційні методи литейного цеху з сучасною технологією для створення складних металевих деталей, які було б важко або неможливо виготовити іншими способами виробництва. Процес починається з створення детального шаблону, потім йде виготовлення форми, розплавлення металу, ливання й остаточні операції. Наймовніше металеве ливарство підтримує широкий діапазон матеріалів, включаючи алюміній, сталь, бронзу та чавун, кожен з яких вибирається в залежності від вимог призначення. Технологія дозволяє виробникам виготовляти компоненти з складними геометріями, внутрішніми порожнинами та різною товщиною стінок, одночасно підтримуючи стабільну якість. Цей метод особливо цінний у галузях, де потрібні спеціалізовані деталі, такі як автомобільна, авіаційна, виробництво машинобудування та архітектурні застосування. Сучасні комп'ютерні системи проектування (CAD) та симуляційні інструменти забезпечують оптимальні результати, дозволяючи інженерам аналізувати та вдосконалювати дизайн перед початком виробництва. Процес також підходить для різних об'ємів виробництва, від одиночних прототипів до великих серійних виробництв, що робить його гнучким для різноманітних вимог виробництва.