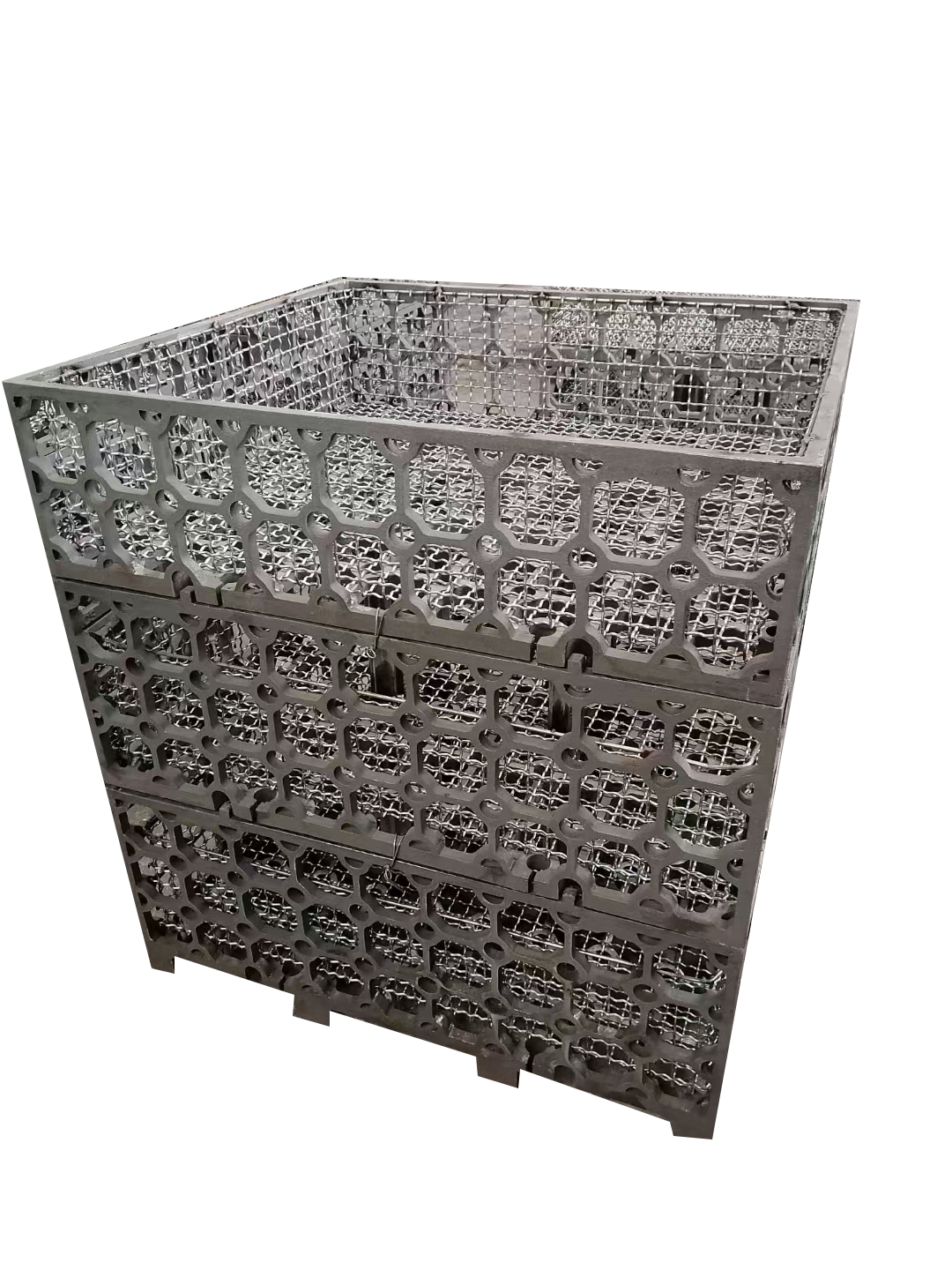

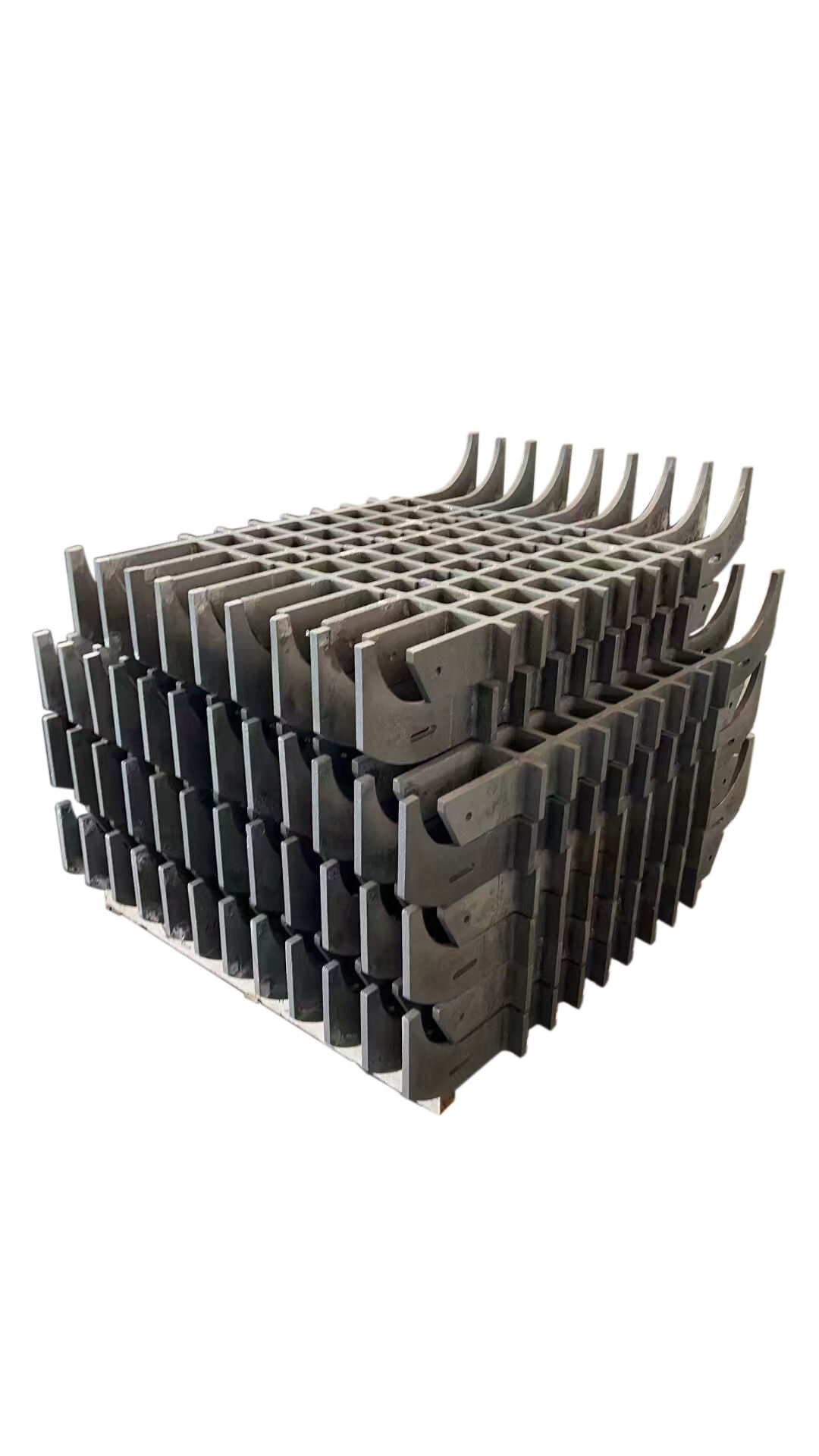

skreddersydd metallgjennomføring

Skreddersydd metallgjøting er en sofistikert produksjonsprosess som transformerer smeltet metall til nøyaktig utformede komponenter etter spesifikke designtilpasninger. Denne fleksible teknikken kombinerer tradisjonelle gjuterimetoder med moderne teknologi for å lage komplekse metalldeler som ville vært vanskelige eller umulige å produsere ved andre produksjonsmetoder. Prossessen begynner med å lage et detaljert mønster, fulgt av formgjøring, metallsmelting, gjetting og ferdigstilling. Skreddersydd metallgjøting støtter en bred vifte av materialer, inkludert aluminium, stål, brons og jern, hvert valgt basert på kravene til den planlagte anvendelsen. Teknologien lar produsenter lage komponenter med intrikate geometrier, interne hull og varierte veggtykkelser samtidig som kvaliteten holdes konsekvent. Denne metoden er spesielt verdifull i industrier som trenger spesialtilpassede deler, som bilindustrien, luftfart, maskinproduksjon og arkitektoniske anvendelser. Avanserte datamaskinbaserte design (CAD) og simuleringstøylinger sikrer optimale resultater ved å la ingeniører analysere og forfinne designene før produksjonen starter. Prossessen dekker også ulike produktionsvolumer, fra enkeltprototyper til store serier, hvilket gjør den tilpasselig til ulike produksjonsbehov.