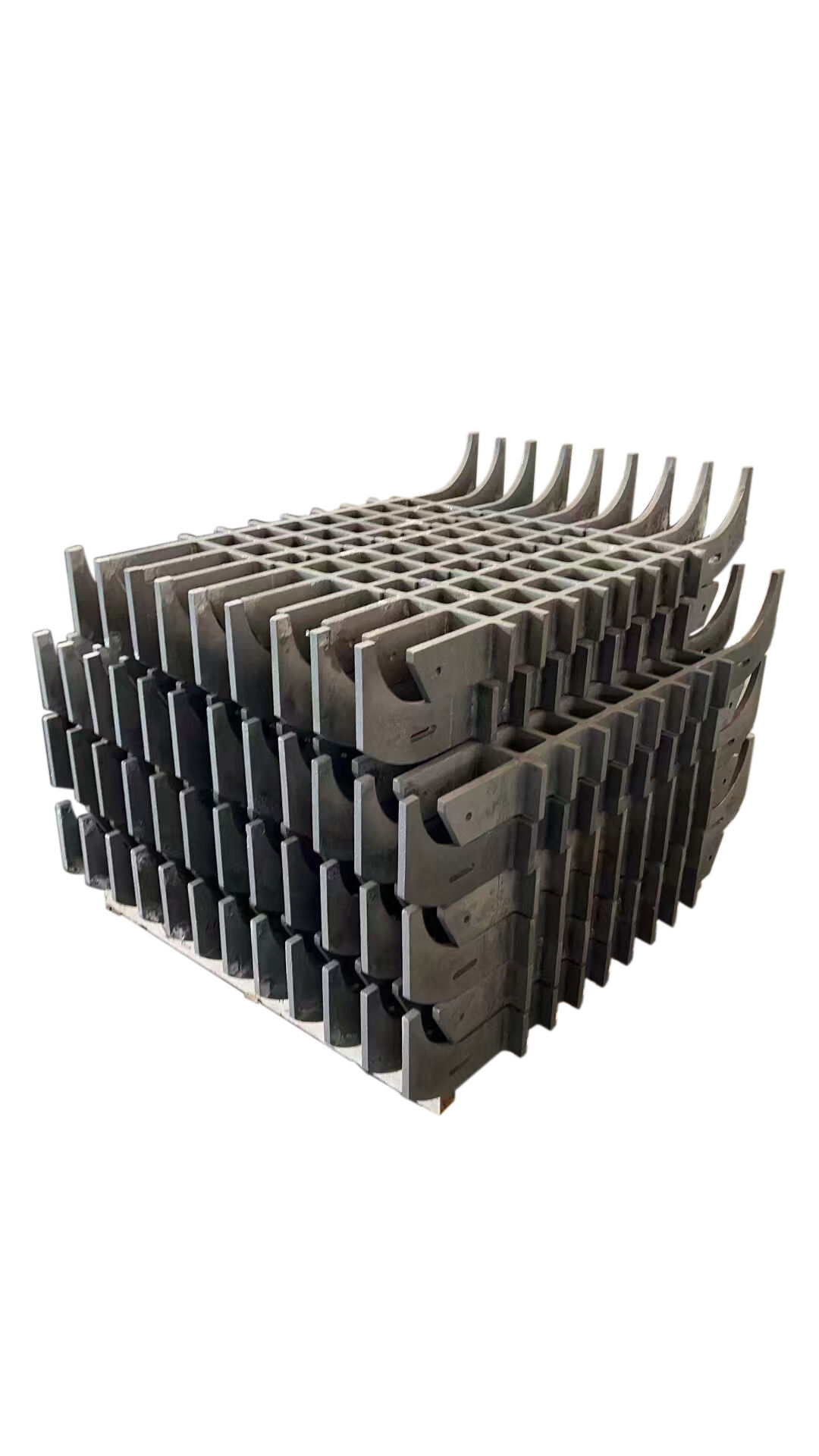

proceso de fundición a presión

La colada de precisión, también conocida como colada a la cera perdida, es un proceso de fabricación sofisticado que permite la producción de piezas metálicas complejas con una precisión y acabado de superficie excepcionales. Este proceso comienza con la creación de un patrón de cera que refleja exactamente el producto final deseado. El patrón se recubre luego con material cerámico para formar una cáscara, la cual se calienta posteriormente para fundir la cera, dejando una cavidad perfecta para verter el metal. El metal fundido se vierte en esta cavidad, se deja solidificar y, finalmente, se rompe la cáscara cerámica para revelar la pieza colada terminada. Este método se destaca por su capacidad para producir componentes intrincados con tolerancias ajustadas, requisitos mínimos de mecanizado y una excelente precisión dimensional. El proceso es particularmente valioso en industrias que requieren componentes de alta precisión, como la aeroespacial, equipos médicos y el sector automotriz. Una de sus características tecnológicas clave es la capacidad de colar una amplia gama de metales y aleaciones, incluyendo acero inoxidable, aluminio y titanio. El proceso puede acomodar geometrías complejas, pasajes internos y detalles finos que serían difíciles o imposibles de lograr con otros métodos de fabricación. Las instalaciones modernas de colada a la cera perdida a menudo emplean tecnologías avanzadas como la impresión 3D para la fabricación de patrones y sistemas de inmersión automatizados para la construcción de cáscaras, mejorando aún más la precisión y eficiencia.