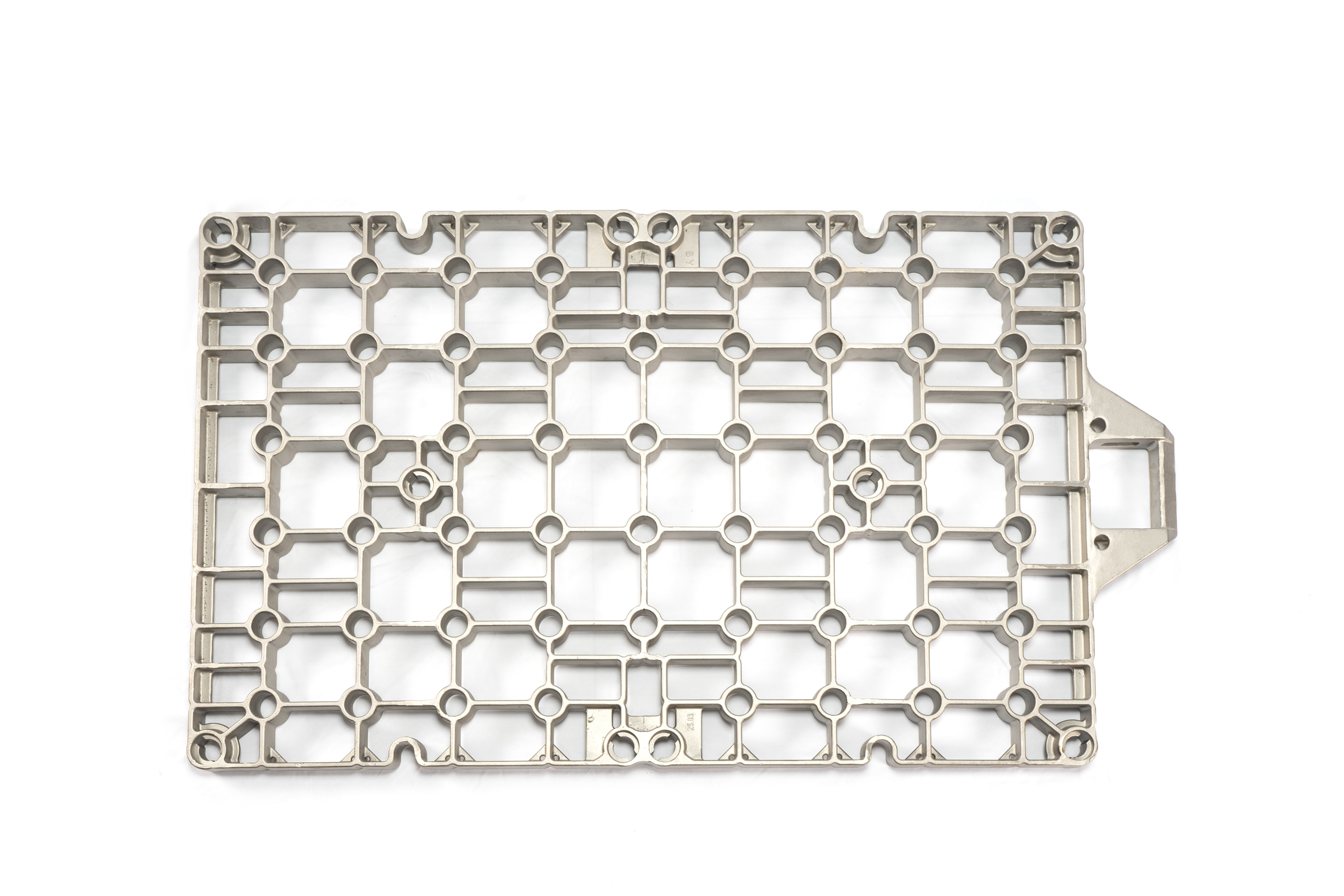

वैक्युम कास्टिंग सेवाएं

वैक्यम कास्टिंग सेवाएं एक उन्नत विनिर्माण प्रक्रिया को दर्शाती हैं जो डिजाइनिंग की सटीकता को महँगी उत्पादन समाधानों के साथ मिलाती है। यह अग्रणी तकनीक सिलिकॉन मोल्ड का उपयोग करती है जो प्रभावी रूप से नियंत्रित वैक्यम वातावरण में मास्टर पैटर्न की उच्च गुणवत्ता की प्रतियां बनाती है। प्रक्रिया मास्टर पैटर्न बनाने से शुरू होती है, फिर सिलिकॉन मोल्ड का विकास होता है, जिससे बहुत सारी प्रतियां अद्भुत विवरण और सटीकता के साथ बनाई जा सकती हैं। वैक्यम पर्यावरण हवा के बुलबुलों को दूर करता है और पूर्ण पदार्थ प्रवाह को सुनिश्चित करता है, जिससे उत्पादों में अधिक बेहतर सतह फिनिश और संरचनात्मक संगठन प्राप्त होता है। यह सेवा प्रोटोटाइपिंग, छोटे पैमाने पर उत्पादन, और जटिल ज्यामितियों को बनाने के लिए विशेष रूप से महत्वपूर्ण है जो पारंपरिक विनिर्माण विधियों के साथ कठिन हो सकती है। यह तकनीक विभिन्न सामग्रियों की व्यापक श्रृंखला को समायोजित करती है, जिसमें पॉलीयूरिथेन रेजिन शामिल हैं, जो विभिन्न इंजीनियरिंग प्लास्टिक का सिमुलेशन कर सकते हैं। यह सेवा विशेष रूप से उन उद्योगों के लिए लाभदायक है जिन्हें त्वरित प्रोटोटाइपिंग, उत्पाद विकास, और कार्यात्मक परीक्षण की आवश्यकता होती है। छोटे घटकों से बड़े संयोजनों तक के घटकों को उत्पादित करने की क्षमता के साथ, वैक्यम कास्टिंग सेवाएं आकार और जटिलता दोनों में लचीलापन प्रदान करती हैं। यह प्रक्रिया विभिन्न रंगों और सामग्री की गुणवत्ताओं को शामिल करने की अनुमति देती है, जिससे यह प्रस्तुति मॉडल्स और कार्यात्मक प्रोटोटाइप बनाने के लिए आदर्श होती है जो अंतिम उत्पादन घटकों के बहुत करीबी होते हैं।