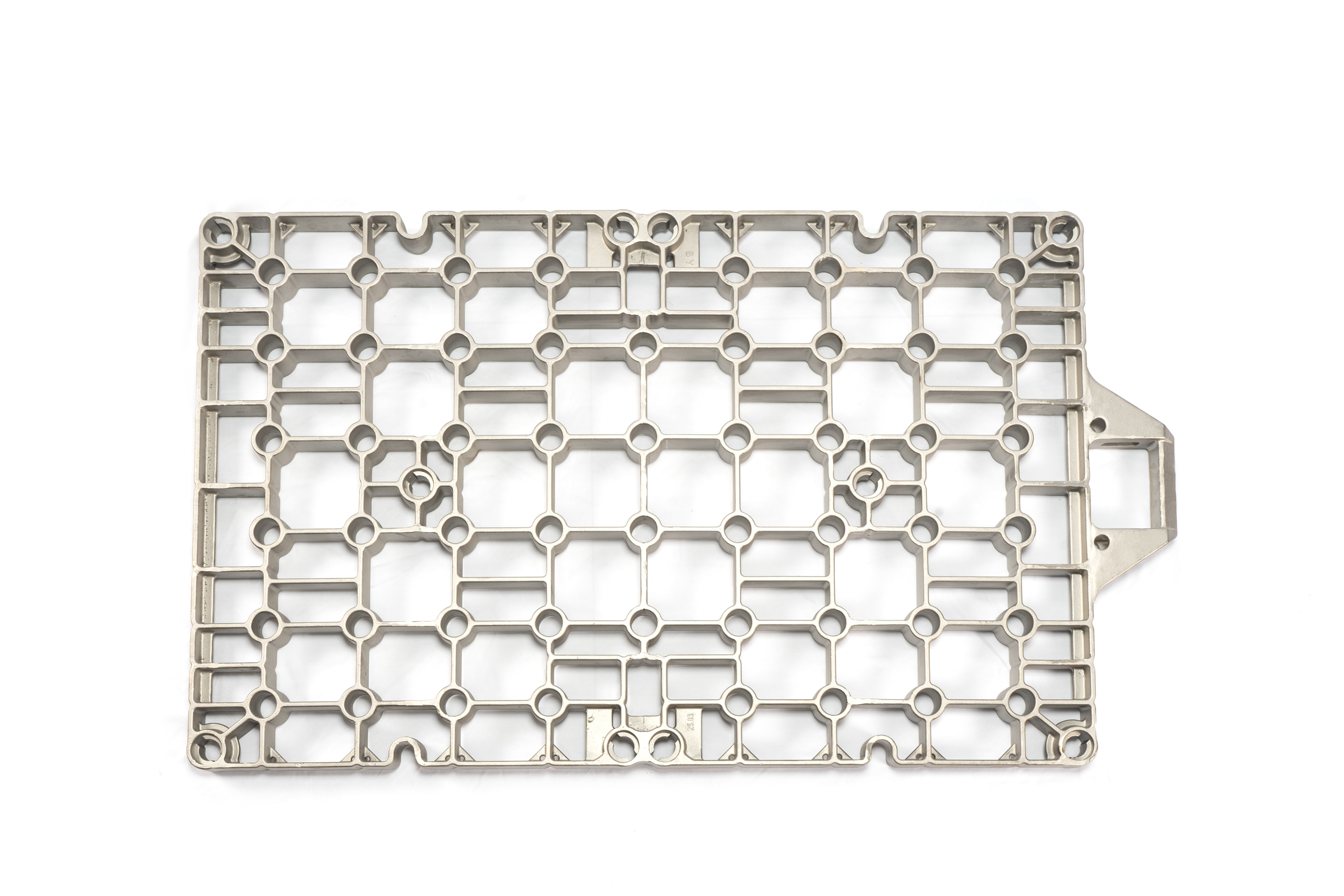

vakum kalıp döküm hizmetleri

Sıvı çekim hizmetleri, hassas mühendislikle maliyet etkili üretim çözümlerini birleştiren sofistike bir imalat süreci temsil eder. Bu ileri teknoloji, kontrol edilen vakum koşulları altında ana desenlerin yüksek kaliteli kopyalarını oluşturmak için silekon kalıplar kullanır. Süreç, ana desenin oluşturulmasıyla başlar ve ardından silekon kalıbının geliştirilmesiyle devam eder; bu da harika detay ve doğrulukla birden fazla kopya üretebilir. Vakum ortamı hava kabarcıklarını ortadan kaldırır ve malzeme akışını tamamlar, böylece üstün yüzey bitimi ve yapısal bütünlüğe sahip ürünler elde edilir. Bu hizmet, prototip oluşturma, küçük partiler halinde üretim ve geleneksel üretim yöntemleriyle zor olabilecek karmaşık geometriler oluşturma açısından özellikle değerlidir. Teknoloji, çeşitli mühendislik plastiklerini taklit edebilen poliüretan jöleleri de dahil olmak üzere geniş bir yelpazede malzeme barındırır. Hizmet, hızlı prototip oluşturma, ürün geliştirmesi ve işlevsel test gereksinimi olan endüstrilere özel olarak faydalıdır. Küçük bileşenlerden daha büyük montajlara kadar parçalar üretme yeteneğiyle, vakum çekim hizmetleri hem boyutta hem de karmaşıklıkta esneklik sunar. Süreç ayrıca farklı renkler ve malzeme özelliklerinin entegre edilmesine izin verir, bu da son üretim parçalarına benzer sunum modelleri ve işlevsel prototipler oluşturmaya ideal hale getirir.