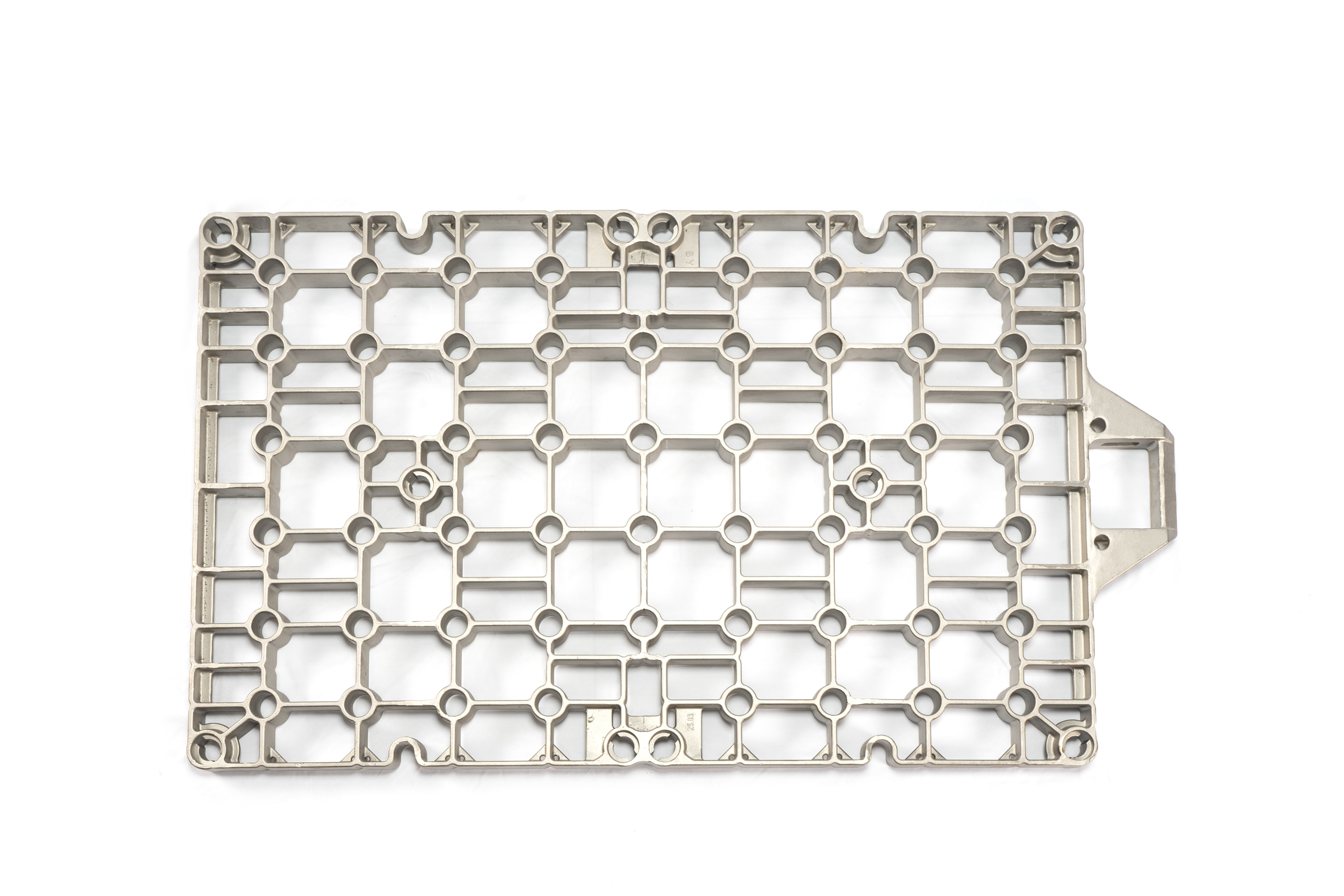

真空鋳造サービス

真空鋳造サービスは、精密なエンジニアリングとコスト効果の高い生産ソリューションを組み合わせた高度な製造プロセスです。この最先端技術は、シリコンモールドを使用し、制御された真空条件の下でマスターパターンの高品質な複製を作成します。このプロセスはまずマスターパターンの作成から始まり、その後シリコンモールドを開発し、そこから細部まで正確に複数のコピーを生成することができます。真空環境は気泡を排除し、素材の完全な流れを確保することで、優れた表面仕上げと構造的強度を持つ製品を得られます。このサービスは特に試作や小ロット生産、伝統的な製造方法では困難な複雑な形状の作成に価値があります。この技術はポリウレタン樹脂など、さまざまな材料に対応しており、様々なエンジニアリングプラスチックを模擬することが可能です。このサービスは特に迅速な試作、製品開発、機能テストが必要な業界にとって非常に有益です。小型部品から大型アセンブリまでの部品を生産する能力があり、サイズと複雑さの両方で柔軟性を提供します。さらに、異なる色や素材特性を取り入れることもでき、最終生産部品に非常に近いプレゼンテーションモデルや機能試作品を作成するのに理想的です。