usluge vakuumnog lisanja

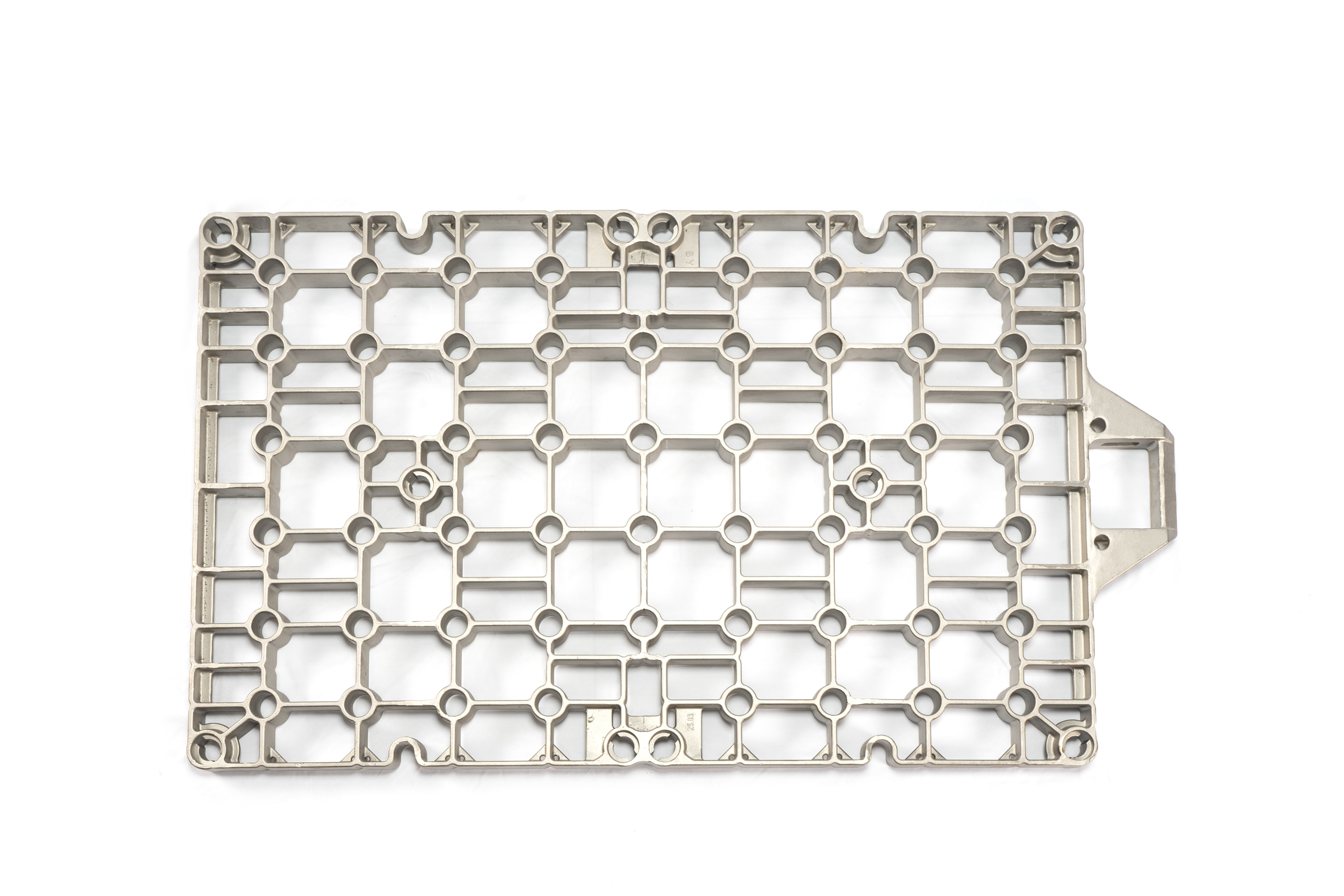

Usluge vakuumnog lisanja predstavljaju sofisticirani proizvodni proces koji kombinira precizno inženjerstvo s ekonomičnim rješenjima za proizvodnju. Ova napredna tehnologija koristi silikonove forme kako bi stvorila visokokvalitetne replike glavnih uzoraka u kontroliranim vakuumnim uvjetima. Proces počinje stvaranjem glavnog uzorka, nakon čega se razvija silikonska forma koja može proizvesti više kopija s izuzetnom detaljnocom i preciznošću. Vakuumski okruženje eliminira zrake i osigurava potpuni protok materijala, rezultirajući proizvodima s odličnim površinskim doprinosom i strukturnom čvrstoćom. Ova usluga je posebno vrijedna za prototipiranje, maloprodukciju i stvaranje složenih geometrija koje bi bile izazovne s tradičnim metodama proizvodnje. Tehnologija prilagođava se širokom rasponu materijala, uključujući poliuretanske lezove, koji mogu simulirati različite inženjerske plastike. Usluga je posebno korisna za industrije koje zahtijevaju brzo prototipiranje, razvoj produkata i funkcionalno testiranje. S mogućnošću proizvodnje dijelova od malih komponenti do većih skupina, vakuumno lisanje nudi fleksibilnost u veličini i složenosti. Proces također omogućuje uključivanje različitih boja i svojstava materijala, čime postaje idealan za stvaranje prezentacijskih modela i funkcionalnih prototipova koji su blizu konačnim proizvodnim dijelovima.