tommelingskjønnstjenester

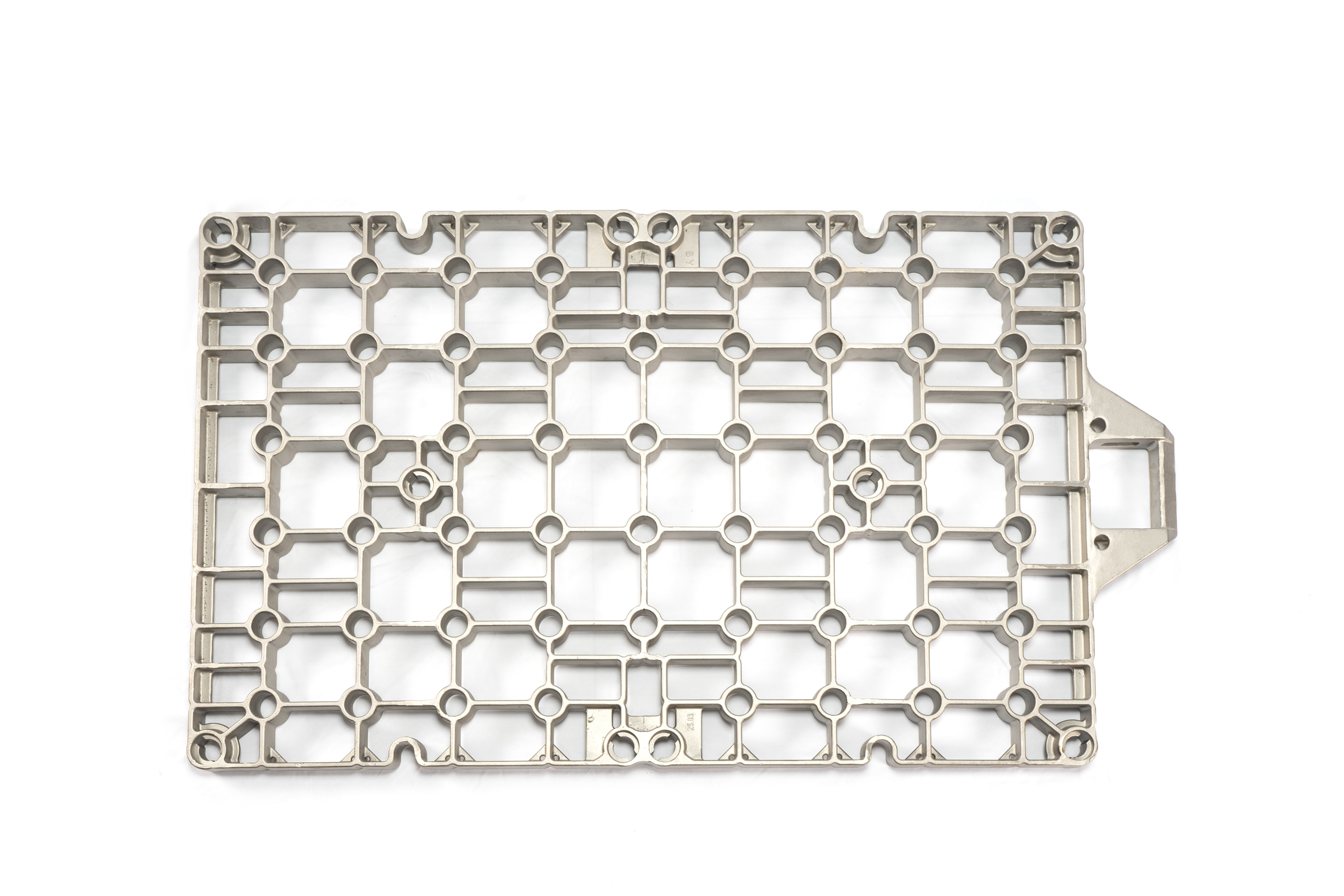

Vakuumgjennomføringstjenester representerer et sofistikeringsproduksjonsprosess som kombinerer nøyaktig ingeniørarbeid med kostnadseffektive produksjonsløsninger. Denne avanserte teknologien bruker siliconemoller for å lage høykvalitetskopier av mastermønster under kontrollerte vakuumforhold. Prossessen begynner med å lage et mastermønster, etterfulgt av utviklingen av en siliconemold som deretter kan produsere flere kopier med ekstraordinær detaljgrad og nøyaktighet. Vakuummiljøet eliminerer luftbobler og sikrer full materiaflow, noe som fører til produkter med fremragende overflatefullendelse og strukturell integritet. Denne tjenesten er spesielt verdifull for prototyping, småserieproduksjon og å lage komplekse geometrier som ville være utfordrende med tradisjonelle produksjonsmetoder. Teknologien dekker et bredt spekter av materialer, inkludert polyuretanresiner, som kan simulerer ulike ingeniørplastikker. Tjenesten er spesielt fordelsinnbringende for industrier som trenger rask prototyping, produktutvikling og funksjonstesting. Med evnen til å produsere deler som strekker seg fra små komponenter til større sammensettelser, tilbyr vakuumgjennomføringstjenester fleksibilitet både i størrelse og kompleksitet. Prossessen lar også inn på bruk av forskjellige farger og materialeegenskaper, hvilket gjør den ideell for å lage presentasjonsmodeller og funksjonelle prototyper som nærmer seg endelig produksjonsdel.