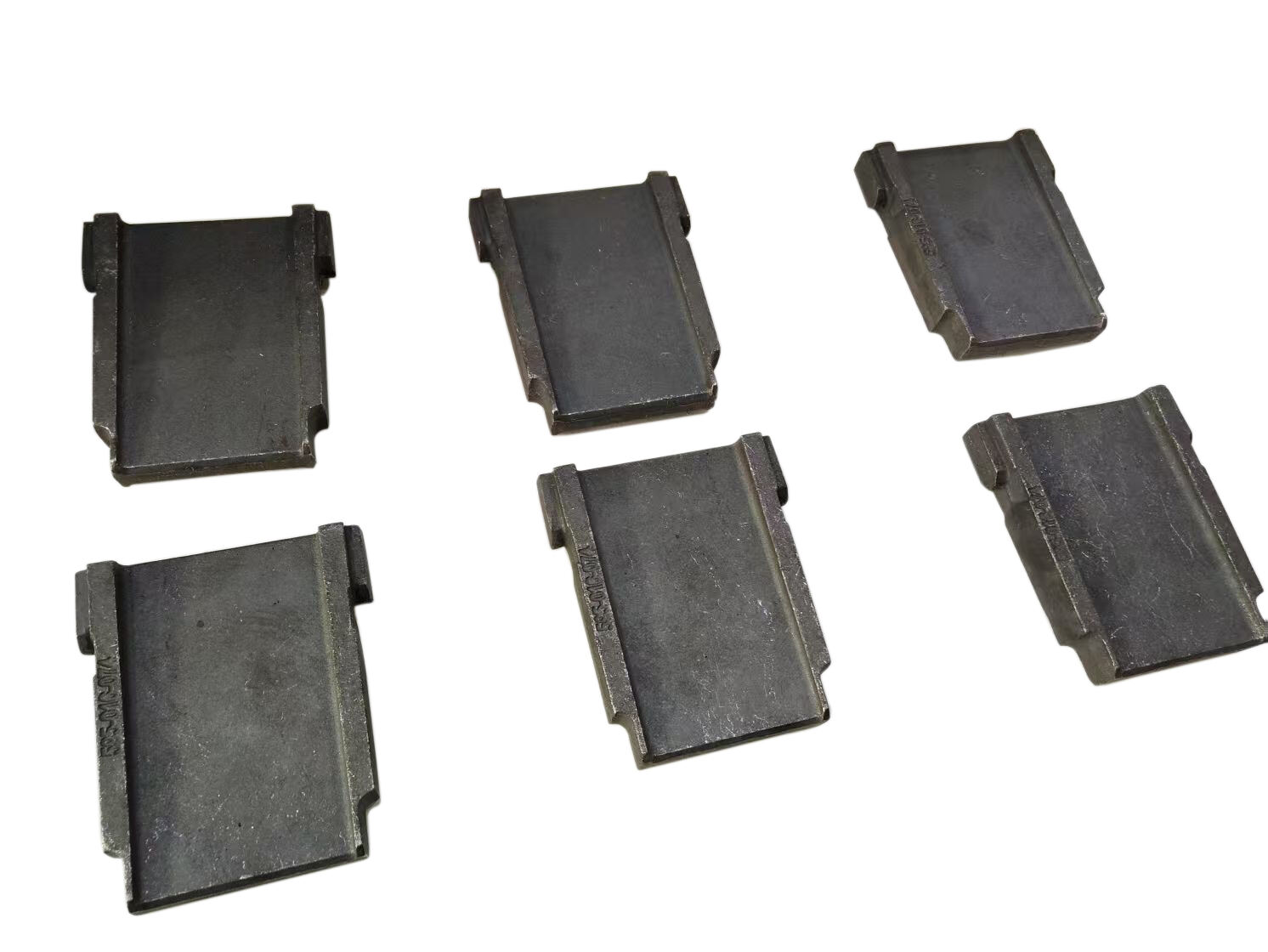

fém berendezéses formázás

A fémes berendezéses öntés, más néven vesztes zsír-öntés, egy fejlett gyártási folyamat, amely lehetővé teszi a nagyon bonyolult és pontos fémpartok gyártását. Ez az időtlenített módszer egy olyan vasalati minta készítésével kezdődik, amely azonos a kívánt végtermékkel, majd ezt ceruzianyaggal fedik be, hogy egy kéreget alkossanak. Amikor a ceruza keményedik, a vasalatot leolvadítják és elűzik, így a komponens tökéletes negatív moldját hagyják meg. Azután a fürdőző fémet öntik be ebben a helyiségbe, engedélyezik szilárdulni, és végül eltörik a ceruzakéreget, hogy felhozzák a végleges öntést. A folyamat kiemelkedik a közel tiszta alakú részek gyártásában, amelyeknek kiváló felületi befejezése, bonyolult részletei és szoros toleranciái vannak. A technológia széles körben használt fémeket és ligamokat foglal magába, az alumíniumtól és acélig az exotikus anyagokig, például a titaniumig és szuperligamokig. A modern gyártásban a berendezéses öntés kulcsfontosságú szerepet játszik az űr- és repülőgép-iparban, a medicinai eszközökben, az autókomponensekben és a pontossági gépekben, ahol bonyolult geometriák és magas minőségi szabványok alapvetőek. A folyamat versenyképessége lehetővé teszi mind a kisebb, finom komponensek, mind a nagyobb szerkezeti részek létrehozását, ami minden iparágban értékes gyártási megoldást jelent.