mercato di colata a investimento

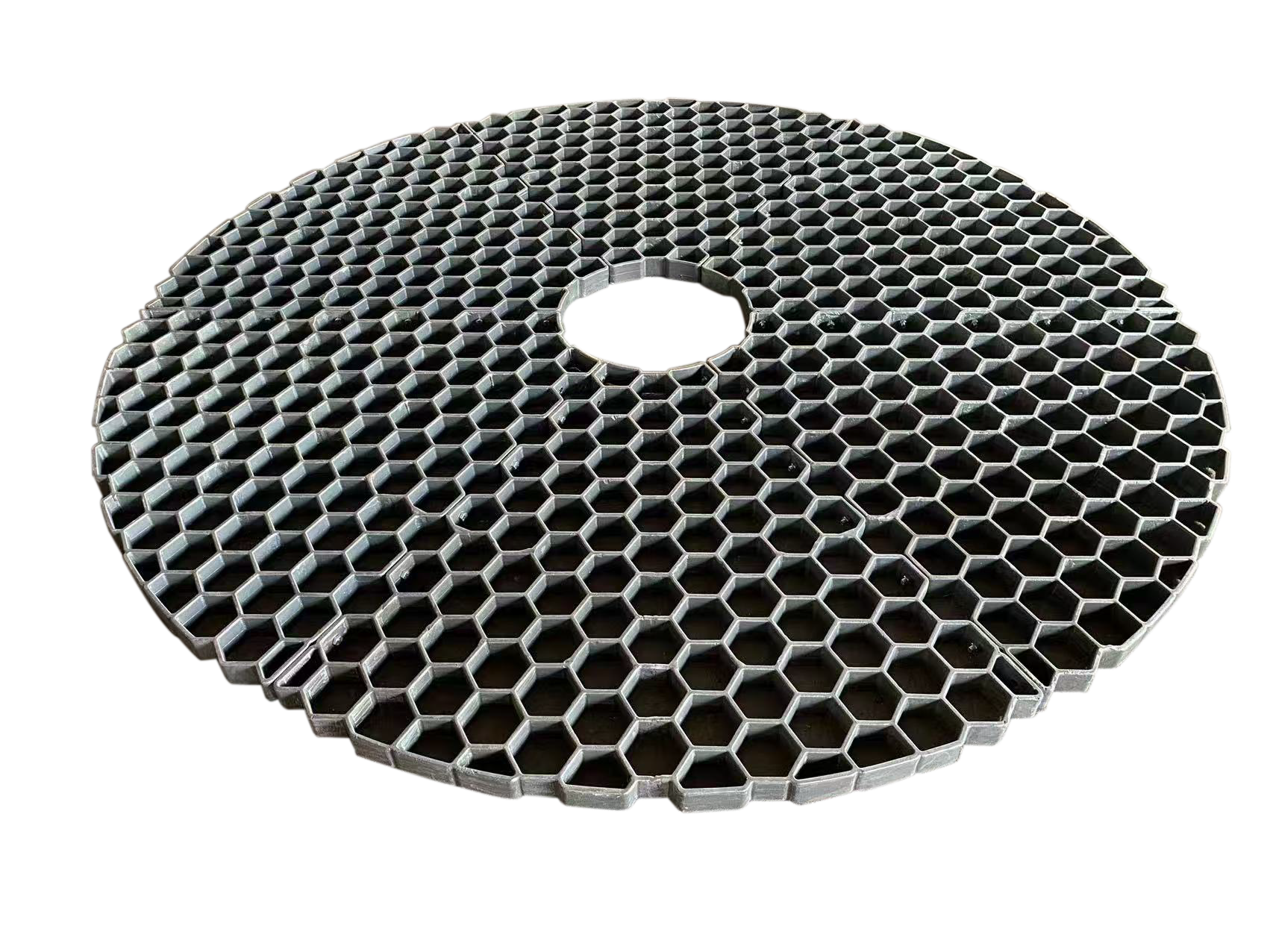

La fusione per investitura, nota anche come fusione a cera persa, rappresenta un processo di produzione sofisticato che consente la realizzazione di parti metalliche complesse con precisione eccezionale e finitura superficiale. Questo metodo versatile prevede la creazione di un modello in cera della componente desiderata, che viene poi ricoperto con materiale ceramico per formare uno stampo a guscio. Una volta fusa e rimossa la cera, il metallo fuso viene versato nella cavità, ottenendo componenti metalliche altamente precise. Il processo eccelle nella produzione di geometrie intricate, pareti sottili e caratteristiche dettagliate che sarebbero difficili o impossibili da realizzare con i metodi tradizionali di produzione. La fusione per investitura serve vari settori, tra cui aerospaziale, automobilistico, dispositivi medici e produzione di attrezzature industriali. La tecnologia consente l'uso di una vasta gamma di metalli e leghe, dall'alluminio e l'acciaio ai materiali esotici come il titanio e le superleghe. Le moderne strutture di fusione per investitura incorporano automazione avanzata, sistemi di controllo della temperatura e misure di garanzia della qualità per garantire una qualificazione produttiva costante. Questo approccio di produzione si rivela particolarmente prezioso quando si producono componenti che richiedono passaggi interni complessi, dimensioni precise o proprietà materiali specifiche. Il mercato continua ad evolversi grazie ai progressi tecnologici nel campo della stampa 3D per la fabbricazione dei modelli, sistemi di immersione automatizzati e meccanismi di controllo del processo migliorati.