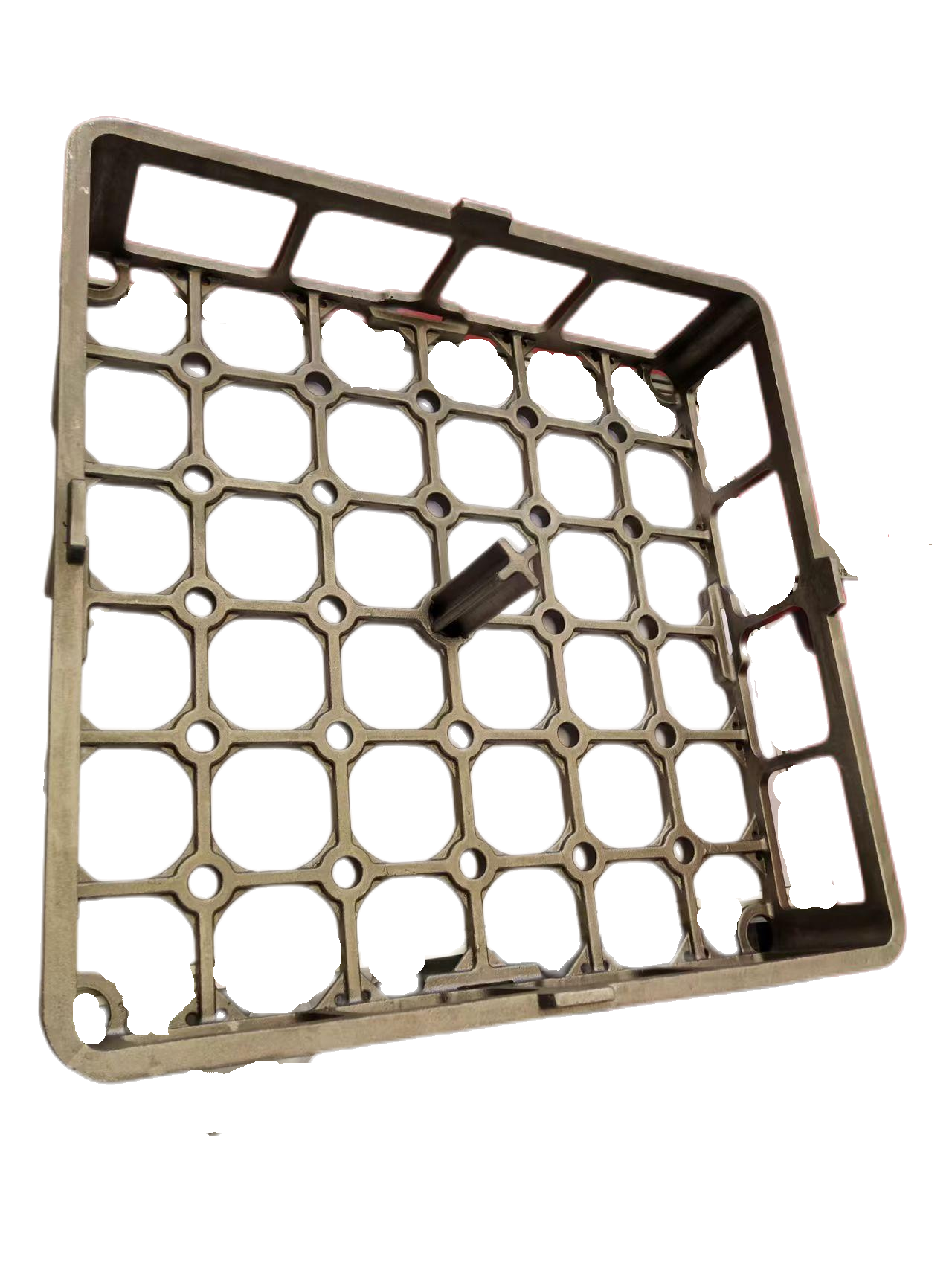

microfusione sotto vuoto

La colata sotto vuoto è un processo di produzione avanzato che combina le tecniche tradizionali di colata con la tecnologia del vuoto per produrre componenti metallici ad alta precisione. Questo metodo sofisticato prevede la creazione di un modello in cera della parte desiderata, rivestendolo con materiale ceramico per formare una guscio e quindi sciogliendo la cera per lasciare una cavità per il metallo fuso. La caratteristica distintiva di questo processo è l'uso di un ambiente a vuoto durante le fasi di versamento e solidificazione, il che migliora significativamente la qualità del prodotto finale. La condizione di vuoto elimina efficacemente le bolle d'aria e riduce l'ossidazione, risultando in colate con un miglior finitura superficiale e proprietà meccaniche superiori. Questa tecnologia è particolarmente preziosa nei settori che richiedono geometrie complesse e tolleranze strette, come l'aeronautica, i dispositivi medici e i componenti automobilistici ad alta prestazione. Il processo consente la produzione di parti intricate con passaggi interni, pareti sottili e dimensioni precise che sarebbero difficili o impossibili da ottenere con i metodi di produzione convenzionali. Inoltre, la colata sotto vuoto può lavorare con una vasta gamma di metalli e leghe, inclusi superallegati, acciai inossidabili e titanio, rendendola una soluzione versatile per applicazioni esigenti.