fabricants de fonderie à mousse perdue

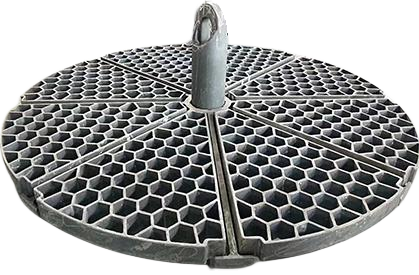

Les fabricants de fonderie à perte d'écume se spécialisent dans un procédé de fonderie sophistiqué qui utilise des modèles en mousse de polystyrène expansible pour créer des pièces métalliques complexes. Cette méthode innovante de fabrication commence par la création d'un modèle en mousse précis qui reproduit exactement le produit final souhaité. Le modèle est recouvert d'un matériau réfractaire et enfoui dans du sable non liant. Pendant le processus de fonderie, du métal fondu est versé sur le modèle en mousse, ce qui provoque sa vaporisation et remplace parfaitement le vide avec du métal. Cette technologie permet aux fabricants de produire des pièces complexes avec une précision dimensionnelle exceptionnelle et une finition de surface irréprochable. Les fabricants de fonderie à perte d'écume utilisent des équipements avancés et des systèmes de contrôle qualité pour garantir une production constante de fonderies de haute qualité dans divers métaux, y compris l'aluminium, le fer et l'acier. Ce procédé est particulièrement précieux pour produire des composants avec des passages internes, des sous-traits et des géométries complexes qui seraient difficiles ou impossibles à réaliser avec les méthodes de fonderie traditionnelles. Ces fabricants servent des secteurs industriels variés, y compris l'automobile, l'aérospatial, le maritime et le secteur des équipements lourds, offrant des solutions économiques pour la production de prototypes et de séries importantes.