производители литья по потерявшейся пене

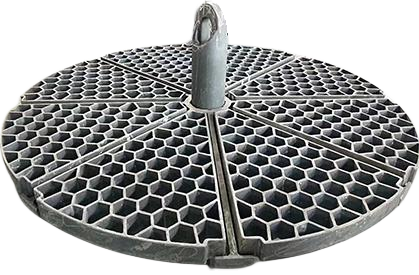

Производители литья по утерянной пене специализируются на сложном процессе литья, который использует расширяемые полистирольные пенопластовые формы для создания сложных металлических деталей. Этот инновационный метод производства начинается с создания точной пенной формы, которая точно копирует желаемый конечный продукт. Форма покрывается огнеупорным материалом и закладывается в незакрепленный песок. Во время процесса литья расплавленный металл заливается на пенопластовую форму, что приводит к ее испарению и идеальной замене пустоты металлом. Эта технология позволяет производителям создавать сложные детали с исключительной размерной точностью и качеством поверхности. Производители литья по утерянной пене используют передовое оборудование и системы контроля качества для обеспечения последовательного производства высококачественных отливок из различных металлов, включая алюминий, железо и сталь. Процесс особенно ценится для производства компонентов с внутренними каналами, подрезами и сложными геометрическими формами, которые были бы трудно или невозможно выполнить традиционными методами литья. Эти производители обслуживают различные отрасли, включая автомобильную, авиакосмическую, морскую и сектор тяжелого оборудования, предоставляя экономически эффективные решения как для прототипов, так и для массового производства.