verloren schuim gegoten fabrikanten

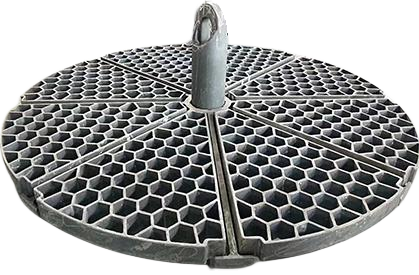

Verloren schuim gietwerkbedrijven specialiseren zich in een geavanceerd gietproces dat gebruikmaakt van uitbreidbaar polystyreen schuimpatronen om complexe metalen onderdelen te creëren. Deze innovatieve productiemethode begint met het maken van een nauwkeurig schuimpatroon dat precies het gewenste eindproduct replicateert. Het patroon wordt bedekt met een vuurbestendig materiaal en ingebed in losse zand. Tijdens het gietproces wordt vloeibaar metaal over het schuimpatroon gegoten, waardoor het verdampt en de lege ruimte perfect vervangt met metaal. Deze technologie stelt producenten in staat om gedetailleerde onderdelen te produceren met uitzonderlijke dimensionele nauwkeurigheid en oppervlaktekwaliteit. Verloren schuim gietwerkbedrijven gebruiken geavanceerd apparatuur en kwaliteitscontrolesystemen om consistent hoge-kwaliteit gietstukken te produceren in verschillende metalen, inclusief aluminium, ijzer en staal. Het proces is vooral waardevol voor het produceren van onderdelen met interne kanalen, onderstekkingen en complexe geometrieën die moeilijk of onmogelijk te realiseren zijn met traditionele gietmethodes. Deze producenten dienen diverse industrieën, waaronder automotief, luchtvaart, maritiem en zware materieelsectoren, en bieden kosteneffectieve oplossingen voor zowel prototype- als grote productieruns.