производители на лост форм кастинг

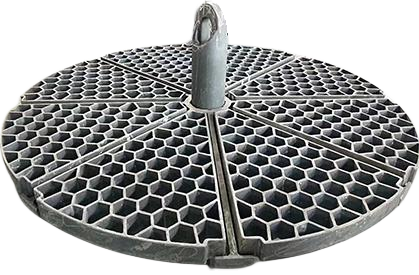

Производителите на формовка с изчезваща пяна специализират в sofisticirana формовка, която използва разширяваща се полистиренова пена за създаването на сложни метални компоненти. Този иновативен метод на производство започва със създаването на точен пенен модел, който точно реплицира желания крайен продукт. Модела е обхванат с огнестоен материал и вграждан в неразтворим песък. През процеса на формовката топено метал се изливаше върху пенния модел, причинявайки му да се испарява и да замести празнината с метал perfektno. Тази технология позволява на производителите да произвеждат сложни части с изключителна размерна точност и качествена повърхност. Производителите на формовка с изчезваща пяна използват напреднало оборудване и системи за контрол на качеството, за да гарантират последователно производство на формовки с високо качество от различни метали, включително алуминий, желязо и стомана. Процесът е особено ценен за производството на компоненти с вътрешни канали, подрези и сложни геометрии, които биха били трудни или невъзможни за постигане с традиционните методи на формовка. Тези производители обслужват различни индустрии, включително автомобилна, авиационна, морска и сектор на тежкото оборудване, предлагайки икономически ефективни решения както за прототипи, така и за серийно производство.