producenci lejania piankowego

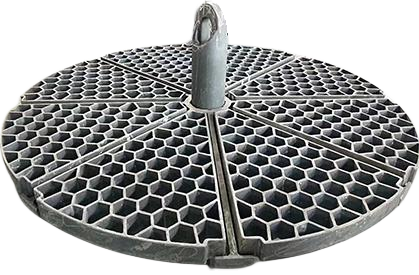

Produkenci odlewnictwa piankowego specjalizują się w zaawansowanym procesie odlewania, który wykorzystuje wzory z rozszerzalnej pianki polistyrenowej do tworzenia złożonych elementów metalowych. Ta innowacyjna metoda produkcji rozpoczyna się od stworzenia dokładnego wzoru z pianki, który idealnie replikuje pożądany produkt końcowy. Wzór ten jest pokrywany materiałem ogniotrwałym i zanurzany w niezwiązanej piasku. Podczas procesu odlewania, metal topiony jest wlewy na wzór piankowy, spowodowując jego parowanie i doskonałe zastępowanie pustej przestrzeni metalem. Ta technologia umożliwia producentom tworzenie skomplikowanych części o wyjątkowej dokładności wymiarowej i jakości powierzchniowej. Producentzy odlewnictwa piankowego stosują zaawansowane urządzenia i systemy kontroli jakości, aby zapewnić spójne produkowanie odlewiń wysokiej jakości z różnych metali, w tym aluminium, żelaza i stali. Proces ten jest szczególnie cenny przy produkcji elementów z przekładniami wewnętrznymi, podcięciami i złożonymi geometriami, które byłyby trudne lub niemożliwe do uzyskania za pomocą tradycyjnych metod odlewania. Te producenci obsługują różnorodne branże, w tym motoryzację, lotnictwo cywilne, marynarkę i sektor sprzętu ciężkiego, oferując kosztowne rozwiązania zarówno dla produkcji prototypów, jak i serii masowych.