hersteller von Verlustschäumguss

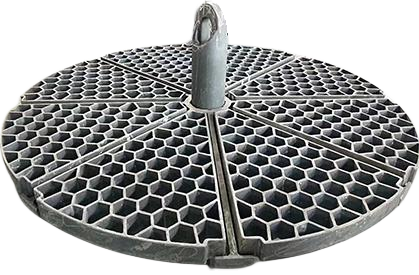

Hersteller von Lost-Foam-Giesserei spezialisieren sich auf einen anspruchsvollen Gießereiprozess, der erweiterbares Polystyrol-Foam-Muster verwendet, um komplexe Metallkomponenten herzustellen. Diese innovative Fertigungsmethode beginnt mit der Erstellung eines präzisen Schaumstoffmusters, das die gewünschte Endproduktgenau abbildet. Das Muster wird mit einem feuerfesten Material überzogen und in loser Sand eingebettet. Während des Gießvorgangs wird flüssiges Metall auf das Schaumstoffmuster gegossen, wodurch es verdampft und den entstandenen Hohlraum perfekt mit Metall ersetzt. Diese Technologie ermöglicht es den Herstellern, komplizierte Teile mit außergewöhnlicher Maßgenauigkeit und Oberflächenqualität herzustellen. Lost-Foam-Giesserei-Hersteller verwenden fortschrittliche Ausrüstung und Qualitätskontrollsystème, um eine konsistente Produktion hochwertiger Gussteile aus verschiedenen Metallen, einschließlich Aluminium, Eisen und Stahl, sicherzustellen. Der Prozess ist besonders wertvoll für die Herstellung von Komponenten mit internen Kanälen, Unterfahrungen und komplexen Geometrien, die mit traditionellen Gießverfahren schwierig oder unmöglich zu realisieren wären. Diese Hersteller dienen diversen Industrien, einschließlich Automobil-, Luft- und Raumfahrt-, Schifffahrt- und schwerer Maschinenbau, indem sie kostengünstige Lösungen sowohl für Prototypen als auch für Serienproduktion bereitstellen.