produttori di fusione a schiuma perduta

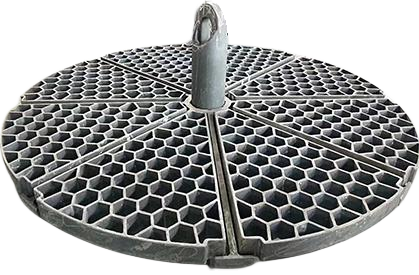

I produttori di fusione con schiuma perduta si specializzano in un processo di fusione sofisticato che utilizza modelli in schiuma di polistirolo espandibile per creare componenti metallici complessi. Questo innovativo metodo di produzione inizia con la creazione di un modello in schiuma preciso che riproduce esattamente il prodotto finale desiderato. Il modello viene rivestito con un materiale refrattario e inserito in sabbia non legata. Durante il processo di fusione, metallo fuso viene versato sul modello in schiuma, causandone la vaporizzazione e sostituendo perfettamente lo spazio vuoto con metallo. Questa tecnologia consente ai produttori di realizzare parti intricate con una precisione dimensionale eccezionale e una finitura superficiale ottimale. I produttori di fusione con schiuma perduta utilizzano attrezzature avanzate e sistemi di controllo della qualità per garantire una produzione coerente di colate di alta qualità in vari metalli, inclusi alluminio, ferro e acciaio. Il processo è particolarmente prezioso per la produzione di componenti con passaggi interni, controincastri e geometrie complesse che sarebbero difficili o impossibili da realizzare con i metodi tradizionali di fusione. Questi produttori servono settori industriali diversificati, tra cui automotivo, aerospaziale, marittimo e settore dei veicoli pesanti, offrendo soluzioni economiche sia per la produzione di prototipi che per serie di grandi volumi.