pembuat pengecoran busa hilang

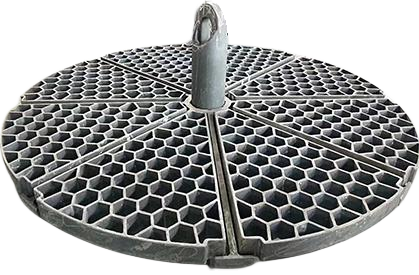

Pabrik pengecoran foam hilang khusus dalam proses pengecoran yang canggih yang menggunakan pola busa polistirena ekspansif untuk membuat komponen logam yang kompleks. Metode manufaktur inovatif ini dimulai dengan pembuatan pola busa yang presisi yang secara tepat mereplikasi produk akhir yang diinginkan. Pola tersebut dilapisi dengan bahan tahan api dan ditanamkan ke dalam pasir yang tidak terikat. Selama proses pengecoran, logam cair dituangkan ke atas pola busa, menyebabkannya menguap dan menggantikan ruang kosong dengan sempurna menggunakan logam. Teknologi ini memungkinkan pabrik untuk memproduksi bagian yang rumit dengan akurasi dimensi luar biasa dan hasil permukaan yang halus. Pabrik pengecoran foam hilang menggunakan peralatan canggih dan sistem pengendalian kualitas untuk memastikan produksi konsisten dari cetakan berkualitas tinggi dalam berbagai logam, termasuk aluminium, besi, dan baja. Proses ini sangat berharga untuk memproduksi komponen dengan saluran internal, undercut, dan geometri kompleks yang akan sulit atau mustahil dicapai dengan metode pengecoran tradisional. Pabrik-pabrik ini melayani berbagai industri, termasuk otomotif, penerbangan, maritim, dan sektor peralatan berat, memberikan solusi hemat biaya untuk produksi prototipe maupun produksi massal.